Alla base, la Deposizione Atomica a Strati (ALD) raggiunge una perfetta conformità perché è un processo controllato dalla superficie, non una deposizione a linea di vista o in fase gassosa. Il film viene costruito un singolo strato atomico alla volta attraverso una sequenza di reazioni chimiche auto-limitanti che avvengono uniformemente su ogni superficie esposta, indipendentemente dalla sua forma o orientamento. Questo assicura che anche le trincee più profonde e le nanostrutture 3D più complesse siano rivestite con un film di spessore perfettamente uniforme.

A differenza di altri metodi che "spruzzano" o "fanno piovere" materiale su una superficie, l'ALD "fa crescere" un film direttamente dal substrato stesso. Ciò si ottiene separando una reazione chimica in due distinte semi-reazioni auto-limitanti, assicurando che esattamente uno strato atomico venga aggiunto per ciclo, ovunque.

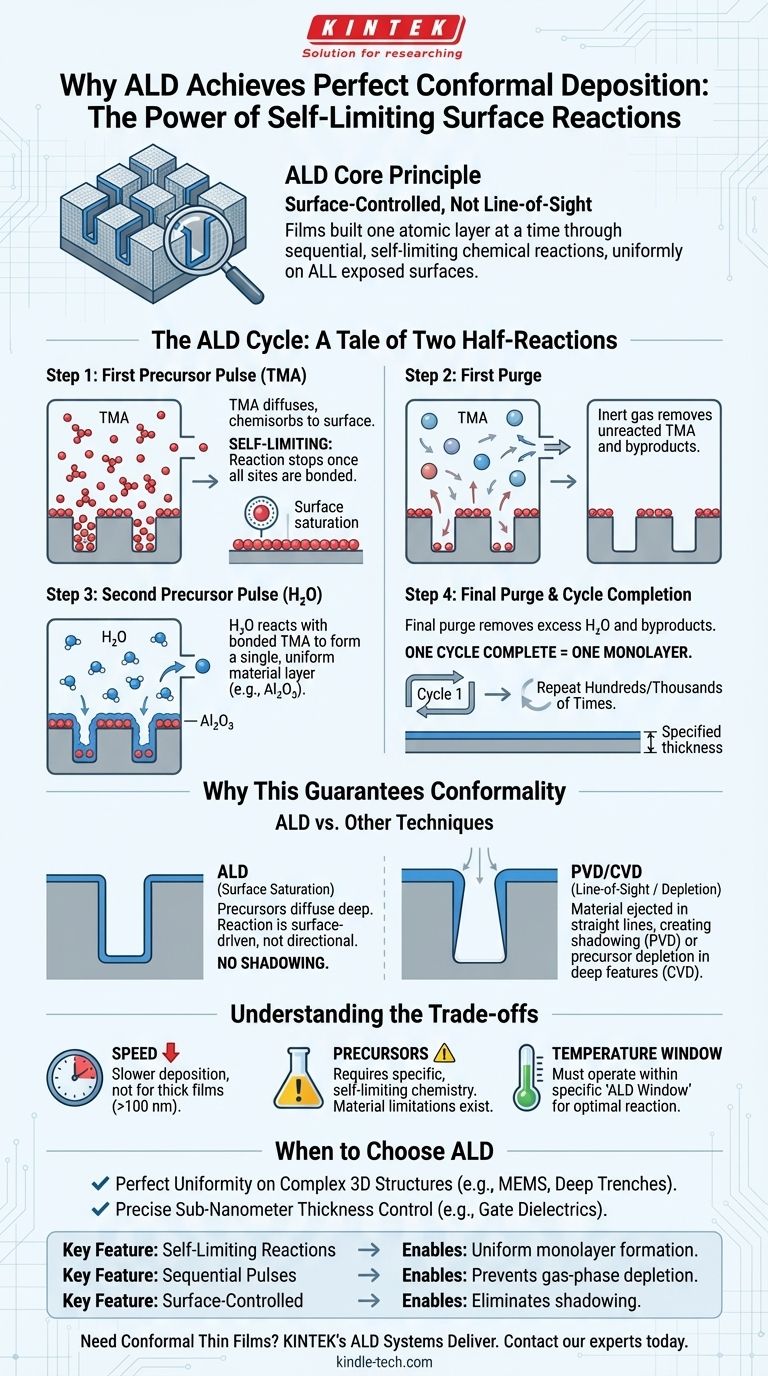

Il Ciclo ALD: Una Storia di Due Semi-Reazioni

Per comprendere la conformità dell'ALD, è necessario prima comprenderne la sua natura ciclica fondamentale. Il processo non deposita materiale continuamente. Invece, costruisce un film attraverso una sequenza ripetuta di quattro passaggi distinti. Usiamo l'esempio comune della creazione di ossido di alluminio (Al₂O₃) da trimetilalluminio (TMA) e acqua (H₂O).

Fase 1: Il Primo Impulso di Precursore (TMA)

Il processo inizia introducendo la prima sostanza chimica, un gas precursore (TMA), nella camera di reazione.

Le molecole di TMA si diffondono in tutta la camera, coprendo ogni superficie, inclusi i lati superiori, inferiori e le pareti di qualsiasi caratteristica sul substrato. Si legano chimicamente (chemisorbimento) ai siti reattivi sulla superficie.

Il Principio "Auto-Limitante"

Questo passaggio è auto-limitante. Una volta che ogni sito reattivo disponibile sulla superficie si è legato a una molecola di TMA, la reazione si ferma automaticamente. Nessun altro TMA può attaccarsi alla superficie e le molecole in eccesso rimangono come gas. Questa è la chiave assoluta della potenza dell'ALD.

Fase 2: La Prima Purga

Successivamente, un gas inerte come l'azoto o l'argon viene fatto fluire attraverso la camera. Questa purga rimuove completamente tutte le molecole di TMA in eccesso e non reagite e qualsiasi sottoprodotto gassoso dalla reazione.

Rimane solo lo strato singolo di molecole di TMA che si sono legate chimicamente alla superficie. Questo passaggio di purga è fondamentale per prevenire reazioni in fase gassosa indesiderate (cioè, Deposizione Chimica da Vapore) nel passaggio successivo.

Fase 3: Il Secondo Impulso di Precursore (H₂O)

Il secondo precursore, in questo caso, vapore acqueo (H₂O), viene immesso nella camera.

Queste molecole d'acqua reagiscono solo con lo strato di molecole di TMA già attaccate alla superficie. Questa reazione forma un singolo, uniforme strato del materiale desiderato, ossido di alluminio (Al₂O₃), e prepara la superficie con nuovi siti reattivi per il ciclo successivo.

Fase 4: La Purga Finale e il Completamento del Ciclo

Una purga finale con gas inerte rimuove tutto il vapore acqueo in eccesso e i sottoprodotti gassosi di questa seconda reazione.

Alla fine di questi quattro passaggi, un singolo strato atomicamente sottile di Al₂O₃ è stato depositato uniformemente su tutte le superfici. Questo intero ciclo viene quindi ripetuto centinaia o migliaia di volte per costruire il film allo spessore desiderato.

Perché Questo Meccanismo Garantisce la Conformità

La natura sequenziale e auto-limitante del ciclo ALD è ciò che lo separa fondamentalmente da altre tecniche di deposizione e ne garantisce la conformità superiore.

Saturazione della Superficie vs. Linea di Vista

Tecniche come la Deposizione Fisica da Vapore (PVD), come lo sputtering o l'evaporazione, sono a linea di vista. Il materiale viene espulso da una sorgente e viaggia in linea retta verso il substrato. Questo crea un effetto "ombreggiamento", dove le parti superiori delle caratteristiche ricevono un rivestimento spesso mentre le pareti laterali ne ricevono molto poco e i fondi delle trincee potrebbero non riceverne affatto.

L'ALD evita questo completamente. I gas precursori possono diffondersi in profondità in strutture con elevato rapporto d'aspetto. Finché una molecola di gas può raggiungere una superficie, reagirà e contribuirà al film, un processo guidato dalla chimica superficiale, non dalla direzionalità.

Reazione Uniforme vs. Effetti di Esaurimento

La Deposizione Chimica da Vapore (CVD) convenzionale può anche soffrire di non-conformità. Nella CVD, i precursori reagiscono insieme in fase gassosa o sulla superficie continuamente. In una trincea profonda, la reazione può avvenire più velocemente all'apertura che sul fondo, esaurendo la concentrazione del precursore mentre si sposta più in profondità.

Questo si traduce in un film più spesso in alto e più sottile in basso, e può persino portare alla "chiusura" dell'apertura. La natura auto-limitante dell'ALD previene questo, poiché la reazione si ferma dopo la formazione di un monostrato, consentendo al gas precursore il tempo di saturare completamente l'intera area superficiale prima che inizi il passaggio successivo.

Controllo Digitale dello Spessore

Un risultato diretto di questo meccanismo è che lo spessore del film è determinato semplicemente dal numero di cicli eseguiti. Ogni ciclo aggiunge una quantità prevedibile di materiale (ad esempio, ~1 Ångström di Al₂O₃). Questo offre agli ingegneri un controllo preciso e digitale dello spessore del film a livello sub-nanometrico.

Comprendere i Compromessi

Sebbene la sua conformità sia ineguagliabile, l'ALD non è la soluzione per ogni problema. Comprendere i suoi limiti è cruciale per prendere una decisione informata.

Velocità di Deposizione

Il compromesso principale è la velocità. Poiché il film viene costruito uno strato atomico alla volta, l'ALD è un processo intrinsecamente lento rispetto a PVD o CVD. La deposizione di un film spesso (ad esempio, >100 nm) può essere impraticabilmente dispendiosa in termini di tempo.

Chimica dei Precursori e Limitazioni dei Materiali

L'ALD richiede una coppia di precursori che mostrino la corretta chimica di reazione auto-limitante all'interno di un intervallo di temperatura condiviso. Trovare precursori adatti per certi elementi o composti può essere una significativa sfida di ricerca, il che significa che non tutti i materiali possono essere facilmente depositati con ALD.

La Finestra di Temperatura ALD

Il processo deve operare all'interno di un intervallo di temperatura specifico noto come "finestra ALD". Se la temperatura è troppo bassa, i precursori potrebbero semplicemente condensarsi sulla superficie invece di reagire. Se è troppo alta, i precursori potrebbero decomporsi da soli, portando a una crescita incontrollata, simile alla CVD, e distruggendo il comportamento auto-limitante.

Quando Scegliere l'ALD

La scelta del metodo di deposizione deve essere guidata dai requisiti specifici della vostra applicazione.

- Se il vostro obiettivo principale è la perfetta uniformità su complesse strutture 3D: l'ALD è la scelta ineguagliabile, essenziale per applicazioni come il rivestimento di trincee profonde, materiali porosi o dispositivi MEMS.

- Se il vostro obiettivo principale è il controllo preciso dello spessore a livello sub-nanometrico: la crescita strato per strato dell'ALD lo rende il metodo ideale per creare i dielettrici di gate e gli strati barriera ultra-sottili e di alta qualità richiesti nella microelettronica moderna.

- Se il vostro obiettivo principale è la velocità e la deposizione di film spessi (>100 nm): dovreste considerare seriamente alternative come CVD o PVD, poiché la bassa velocità di deposizione dell'ALD sarà probabilmente un significativo collo di bottiglia per il vostro processo.

In definitiva, comprendere la natura auto-limitante dell'ALD vi permette di sfruttare i suoi punti di forza unici per le applicazioni di film sottili più esigenti.

Tabella Riassuntiva:

| Caratteristica Chiave | Come Abilita la Conformità |

|---|---|

| Reazioni Auto-Limitanti | Assicura la formazione uniforme di monostrati; la reazione si ferma automaticamente quando i siti superficiali sono saturi. |

| Impulsi di Precursore Sequenziali | Separa le reazioni chimiche in passaggi distinti, prevenendo l'esaurimento in fase gassosa e garantendo una copertura uniforme. |

| Crescita Controllata dalla Superficie | Il film cresce dal substrato stesso, non tramite deposizione a linea di vista, eliminando gli effetti di ombreggiamento. |

| Diffusione dei Gas e Cicli di Purga | I precursori si diffondono in trincee profonde; le purghe rimuovono il gas in eccesso, prevenendo reazioni indesiderate. |

Avete bisogno di film sottili conformi per le vostre applicazioni avanzate?

Che stiate lavorando su microelettronica di prossima generazione, dispositivi MEMS o rivestendo complesse nanostrutture 3D, i sistemi ALD di precisione di KINTEK offrono la perfetta uniformità e il controllo a livello atomico che richiedete. Le nostre attrezzature da laboratorio e i nostri materiali di consumo sono progettati per affrontare le sfide più esigenti dei film sottili.

Contattate oggi i nostri esperti per discutere come le nostre soluzioni ALD possono migliorare i vostri processi di ricerca e produzione. Lasciate che KINTEK sia il vostro partner nel raggiungimento di prestazioni superiori dei materiali.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barchetta di evaporazione per materia organica

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura