Per creare un film sottile, è necessario utilizzare un metodo di deposizione, un processo che deposita il materiale su un substrato strato dopo strato. Le tecniche più comuni e fondamentali includono metodi fisici come lo sputtering e l'evaporazione termica, nonché metodi chimici come la deposizione chimica da vapore (CVD) e lo spin coating. Questi processi consentono un controllo preciso dello spessore, della composizione e delle proprietà finali del film.

Il principio fondamentale da comprendere è che tutti i metodi di creazione di film sottili rientrano in due categorie principali: Deposizione Fisica e Deposizione Chimica. La scelta ideale tra i due non riguarda quale sia "il migliore" in assoluto, ma quale sia più adatto al materiale specifico, al substrato su cui viene applicato e al risultato desiderato del film.

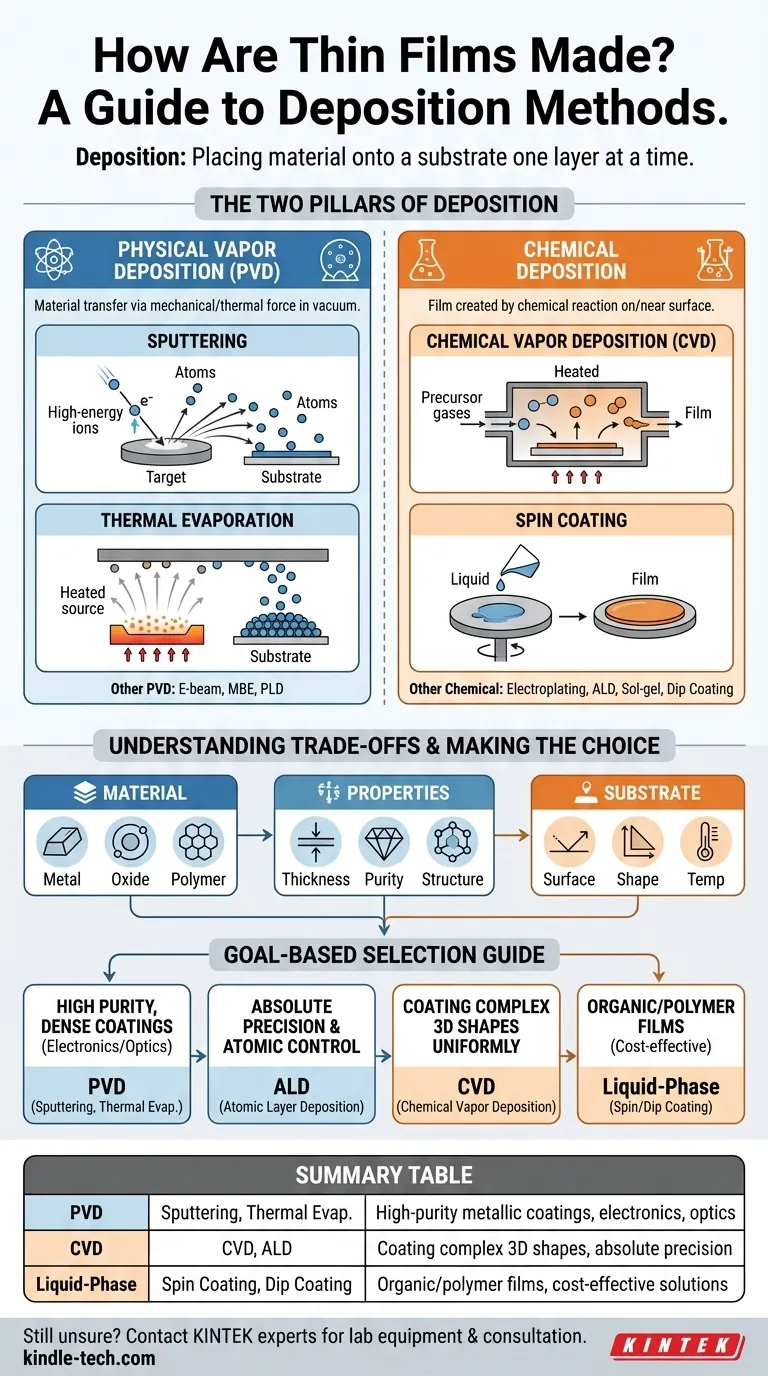

I Due Pilastri della Deposizione di Film Sottili

A livello più generale, la creazione di un film sottile comporta il trasferimento di materiale da una sorgente a una superficie (il substrato). La differenza fondamentale risiede nel modo in cui tale materiale viene trasferito e depositato.

Comprendere la Deposizione Fisica da Vapore (PVD)

La Deposizione Fisica da Vapore (PVD) comprende una famiglia di tecniche che utilizzano forza meccanica, termica o elettrica per trasferire materiale in un ambiente sottovuoto. Il materiale da depositare inizia in forma solida, viene convertito in vapore e poi condensa sul substrato come un film sottile.

Lo Sputtering è una pietra angolare della PVD. In questo processo, un "bersaglio" solido del materiale desiderato viene bombardato con ioni ad alta energia, che staccano fisicamente gli atomi. Questi atomi espulsi viaggiano quindi e si depositano sul substrato.

L'Evaporazione Termica è un'altra tecnica chiave di PVD. Comporta il riscaldamento di un materiale sorgente in alto vuoto fino a quando non vaporizza. Questo vapore viaggia quindi attraverso la camera a vuoto e condensa su un substrato più freddo, formando il film.

Altri metodi PVD importanti includono l'evaporazione con fascio di elettroni, l'epitassia a fascio molecolare (MBE) e la deposizione con laser pulsato (PLD).

Comprendere i Metodi di Deposizione Chimica

I metodi chimici si basano su una reazione chimica per creare il film. I materiali precursori, spesso in forma gassosa o liquida, reagiscono sulla o vicino alla superficie del substrato, lasciando come sottoprodotto il film solido desiderato.

La Deposizione Chimica da Vapore (CVD) è l'esempio più importante. Nella CVD, i gas precursori vengono introdotti in una camera di reazione dove si decompongono e reagiscono su un substrato riscaldato per formare il film.

Lo Spin Coating è una tecnica in fase liquida ampiamente utilizzata, in particolare per i polimeri. Una soluzione contenente il materiale desiderato viene applicata al centro di un substrato, che viene quindi fatto ruotare ad alta velocità per distribuire il liquido in un film sottile uniforme mentre il solvente evapora.

Altri metodi chimici comuni includono l'elettrodeposizione, la deposizione di strati atomici (ALD), il sol-gel e il dip coating.

Comprendere i Compromessi

La scelta del metodo di deposizione corretto è una decisione critica determinata dai requisiti tecnici e dai vincoli pratici. Non esiste una soluzione unica per tutte le applicazioni.

Il Ruolo del Materiale

Il materiale che si intende depositare — che sia un metallo, un ossido, un polimero o un composto — è un fattore decisionale primario. Molti metalli e composti di elevata purezza sono gestiti al meglio con metodi PVD come lo sputtering, mentre i polimeri vengono quasi sempre applicati utilizzando metodi in fase liquida come lo spin coating.

Proprietà del Film Desiderate

Lo spessore, la purezza e la struttura richiesti del film finale dettano il metodo. Per creare strati eccezionalmente sottili, uniformi e precisi fino al singolo atomo, la Deposizione di Strati Atomici (ALD) non ha eguali. Per creare rivestimenti metallici più spessi e robusti, lo sputtering è spesso più efficiente.

Il Substrato è Importante

La superficie, la forma e la tolleranza alla temperatura del substrato sono cruciali. La CVD, ad esempio, è eccellente per rivestire uniformemente superfici complesse e non piatte. Tuttavia, le alte temperature richieste per alcuni processi CVD possono danneggiare substrati sensibili, rendendo una scelta migliore un processo PVD a temperatura più bassa.

Fare la Scelta Giusta per il Tuo Obiettivo

L'obiettivo principale della tua applicazione ti guiderà verso la categoria di metodi di deposizione più appropriata.

- Se la tua attenzione principale è rivolta a rivestimenti densi e di elevata purezza per l'elettronica o l'ottica: i metodi PVD come lo sputtering e l'evaporazione termica offrono un eccellente controllo e qualità del materiale.

- Se la tua attenzione principale è la precisione assoluta e il controllo dello spessore a livello atomico: la Deposizione di Strati Atomici (ALD) è il metodo chimico superiore per questo compito.

- Se la tua attenzione principale è il rivestimento uniforme di forme 3D complesse: la Deposizione Chimica da Vapore (CVD) offre un'eccellente conformità su superfici intricate.

- Se la tua attenzione principale è la creazione di film organici o polimerici in modo economico: i metodi in fase liquida come lo spin coating, il dip coating o il drop casting sono semplici ed estremamente efficaci.

In definitiva, la selezione del metodo corretto richiede l'allineamento dei punti di forza di ciascuna tecnica con le esigenze specifiche del tuo materiale e della tua applicazione.

Tabella Riassuntiva:

| Categoria Metodo | Tecniche Chiave | Ideale Per |

|---|---|---|

| Deposizione Fisica da Vapore (PVD) | Sputtering, Evaporazione Termica | Rivestimenti metallici di elevata purezza, elettronica, ottica |

| Deposizione Chimica da Vapore (CVD) | CVD, Deposizione di Strati Atomici (ALD) | Rivestimento di forme 3D complesse, precisione assoluta |

| Deposizione in Fase Liquida | Spin Coating, Dip Coating | Film organici/polimerici, soluzioni economiche |

Ancora Incerto su Quale Metodo di Deposizione di Film Sottili Sia Giusto per il Tuo Progetto?

Scegliere tra PVD, CVD e altre tecniche è fondamentale per ottenere le proprietà del film desiderate, dallo spessore e purezza all'uniformità. Gli esperti di KINTEK sono specializzati in apparecchiature da laboratorio e materiali di consumo per tutti i metodi di deposizione, servendo le esigenze precise dei laboratori di ricerca e industriali.

Possiamo aiutarti a navigare tra i compromessi per selezionare le apparecchiature ideali per il tuo materiale, substrato e obiettivi applicativi specifici. Contattaci oggi stesso per una consulenza personalizzata per garantire il successo del tuo film sottile.

Contatta subito i nostri esperti

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto