Per la maggior parte delle applicazioni moderne, il Forno Elettrico ad Arco (EAF) è la scelta più efficiente, flessibile ed ecologica per la produzione di acciaio. Questo perché è progettato per riciclare rottami d'acciaio esistenti, un processo che richiede molta meno energia e produce meno emissioni rispetto alla creazione di acciaio da materie prime. L'Altoforno (BF) tradizionale non è intrinsecamente inferiore, ma serve a uno scopo diverso: creare nuovo acciaio "vergine" dal minerale di ferro.

La scelta tra un Altoforno e un Forno Elettrico ad Arco non è una semplice questione di "meglio o peggio". È una decisione strategica dettata dalla materia prima principale: un Altoforno serve per creare acciaio vergine dal minerale di ferro, mentre un Forno Elettrico ad Arco serve per riciclare rottami d'acciaio in nuovi prodotti.

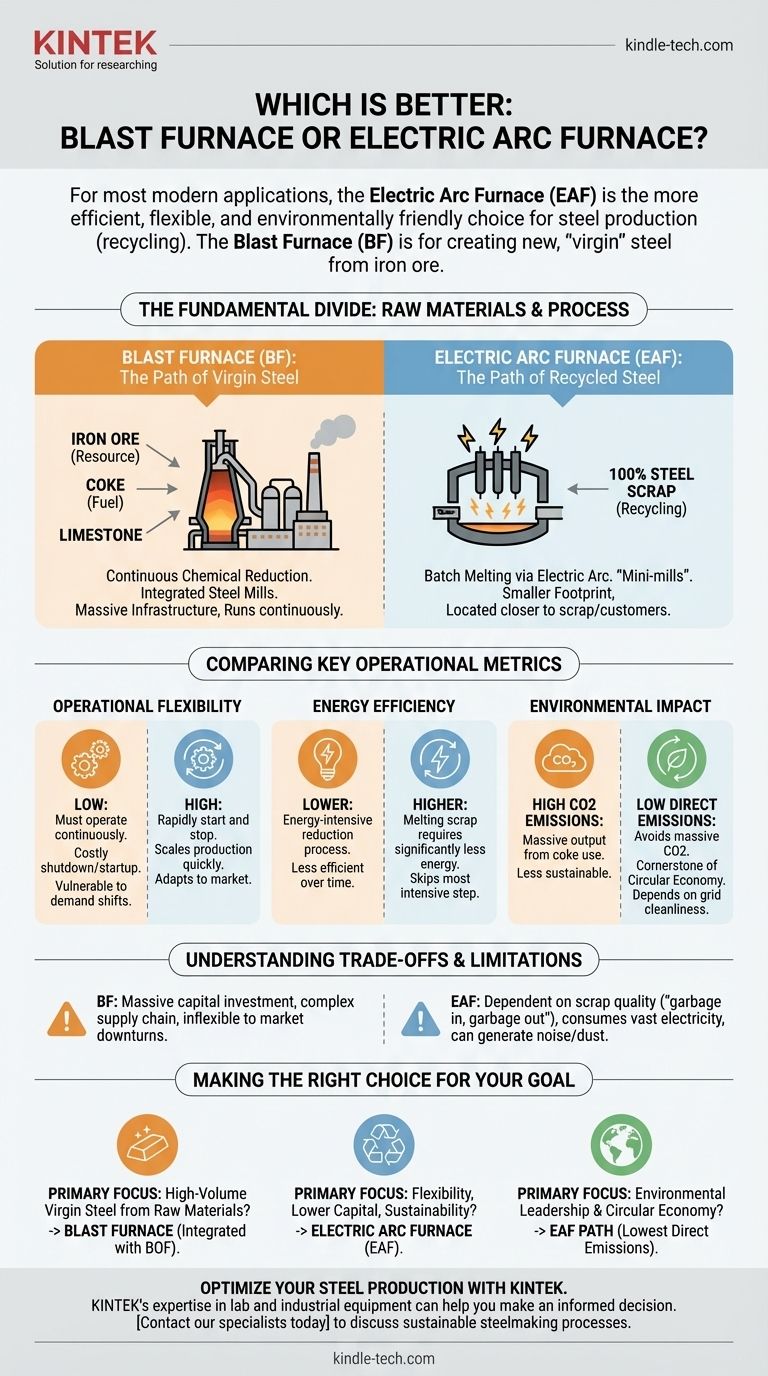

La Divisione Fondamentale: Materie Prime e Processo

La differenza principale tra questi due tipi di forno risiede in ciò che consumano e come operano. Essi rappresentano due filosofie distinte nella siderurgia.

Altoforno: Il Percorso dell'Acciaio Vergine

Un Altoforno è il punto di partenza per le acciaierie integrate, che creano acciaio da risorse naturali. Opera attraverso un processo continuo di riduzione chimica.

Il sistema è alimentato con una miscela di minerale di ferro, coke (un combustibile ad alto tenore di carbonio derivato dal carbone) e calcare. Questa miscela viene riscaldata a temperature estreme, provocando reazioni chimiche che separano il ferro puro dal suo minerale. Questo ferro fuso viene poi ulteriormente lavorato in acciaio, tipicamente in un Convertitore a Ossigeno (BOF).

A causa di questo processo complesso, gli Altoforni richiedono infrastrutture massicce e sono progettati per funzionare continuamente, spesso per anni senza interruzioni.

Forno Elettrico ad Arco: Il Percorso dell'Acciaio Riciclato

Un Forno Elettrico ad Arco è il fulcro delle "mini-acciaierie", che sono operazioni più piccole e specializzate. La sua funzione primaria è il riciclaggio.

Il forno viene caricato con fino al 100% di rottami d'acciaio. Grandi elettrodi di grafite vengono abbassati nel forno, e un'immensa corrente elettrica crea un arco tra di essi, generando un calore intenso che fonde i rottami.

Questo processo conferisce agli EAF un ingombro fisico molto più piccolo e consente loro di essere costruiti più vicino alle fonti di rottami e ai clienti che servono.

Confronto delle Principali Metriche Operative

Quando si valutano le due tecnologie fianco a fianco, i vantaggi del modello EAF per un mercato moderno e dinamico diventano chiari.

Flessibilità Operativa

La capacità di adattarsi alla domanda di mercato è una differenza cruciale. Un EAF può essere avviato e fermato rapidamente, consentendo a un'acciaieria di aumentare o diminuire la produzione in poche ore.

Un Altoforno, al contrario, è altamente inflessibile. Una volta avviato, deve operare continuamente. Spegnerlo è un compito monumentale e costoso, rendendo gli impianti con BF vulnerabili a improvvisi cambiamenti della domanda.

Efficienza Energetica

Un EAF è significativamente più efficiente dal punto di vista energetico perché la fusione dei rottami richiede molta meno energia rispetto alla riduzione chimica del minerale di ferro. Salta la fase più energivora della siderurgia primaria.

Sebbene gli Altoforni siano diventati più efficienti nel tempo, non possono competere su questa metrica a causa della fisica e della chimica fondamentali del loro processo.

Impatto Ambientale

La via EAF è il chiaro vincitore per le prestazioni ambientali, in particolare per quanto riguarda le emissioni di carbonio. Utilizzando rottami riciclati ed elettricità, un EAF evita l'enorme produzione di CO2 generata dall'uso di coke per ridurre il minerale di ferro in un Altoforno.

Questo rende l'EAF una pietra angolare dell'economia circolare e una tecnologia chiave per la decarbonizzazione dell'industria siderurgica.

Comprendere i Compromessi e le Limitazioni

Nessuna delle due tecnologie è perfetta. Sceglierne una rispetto all'altra implica accettare una serie specifica di vincoli e sfide operative.

La Dipendenza dalla Qualità dei Rottami degli EAF

Il mantra per un EAF è "garbage in, garbage out" (ciò che entra determina ciò che esce). La qualità dell'acciaio finito dipende direttamente dalla qualità del rottame metallico utilizzato come input.

Contaminanti nei rottami, come rame o stagno, possono essere difficili e costosi da rimuovere. Questo può limitare la capacità di alcuni EAF di produrre i gradi di acciaio della massima purezza richiesti per determinate applicazioni esigenti.

La Scala e l'Inflessibilità degli Altoforni

Un Altoforno è un impegno enorme e a lungo termine. Richiede ingenti investimenti di capitale, una complessa catena di approvvigionamento per le materie prime e un mercato stabile e ad alto volume per la sua produzione.

La sua incapacità di fermarsi rapidamente significa che deve continuare a produrre anche durante le flessioni del mercato, portando a potenziale sovraccarico e perdite finanziarie.

Gli EAF Non Sono Senza Impronta Ambientale

Sebbene le emissioni dirette di un EAF siano basse, consuma una vasta quantità di elettricità. L'impronta di carbonio complessiva di un EAF è quindi legata alla pulizia della rete elettrica da cui attinge.

Inoltre, il processo può generare rumore e polvere significativi, che devono essere gestiti attraverso sofisticati controlli ambientali.

Fare la Scelta Giusta per il Tuo Obiettivo

Il forno "migliore" è quello che si allinea con i tuoi obiettivi strategici, la disponibilità di risorse e la posizione di mercato.

- Se il tuo obiettivo principale è produrre acciaio ad alto volume da materie prime: L'Altoforno, integrato con un Convertitore a Ossigeno (BF-BOF), rimane la tecnologia necessaria per questo approccio tradizionale e su larga scala.

- Se il tuo obiettivo principale è la flessibilità, costi di capitale inferiori e sostenibilità: Il Forno Elettrico ad Arco è la scelta superiore, capitalizzando sui rottami d'acciaio riciclati per servire i mercati regionali in modo efficiente.

- Se il tuo obiettivo principale è la leadership ambientale: Il percorso EAF è il chiaro vincitore grazie alle sue emissioni dirette di carbonio drasticamente inferiori e al suo ruolo centrale nell'economia circolare.

In definitiva, comprendere il tuo materiale di input — minerale vergine o rottame riciclato — è la chiave per scegliere la corretta tecnologia siderurgica.

Tabella Riassuntiva:

| Caratteristica | Altoforno (BF) | Forno Elettrico ad Arco (EAF) |

|---|---|---|

| Input Primario | Minerale di ferro, coke, calcare | Rottami d'acciaio (fino al 100%) |

| Tipo di Processo | Riduzione chimica continua | Fusione a lotti tramite arco elettrico |

| Flessibilità | Bassa (deve funzionare continuamente) | Alta (può avviarsi/fermarsi rapidamente) |

| Efficienza Energetica | Inferiore (riduzione ad alta intensità energetica) | Superiore (la fusione richiede meno energia) |

| Impatto Ambientale | Alte emissioni di CO2 dal coke | Basse emissioni dirette (dipende dalla rete) |

| Ideale Per | Produzione di acciaio vergine su larga scala | Riciclaggio, mercati regionali, flessibilità |

Ottimizza la tua produzione di acciaio con la giusta tecnologia del forno. Che tu sia focalizzato sulla produzione di acciaio vergine su larga scala o sul riciclaggio flessibile ed ecologico, l'esperienza di KINTEK nelle attrezzature da laboratorio e industriali può aiutarti a prendere una decisione informata. Contatta i nostri specialisti oggi stesso per discutere come le nostre soluzioni supportano processi siderurgici efficienti e sostenibili, adattati ai tuoi obiettivi operativi.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Quali sono i vantaggi di un forno a tubo? Ottenere un'uniformità e un controllo della temperatura superiori

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace