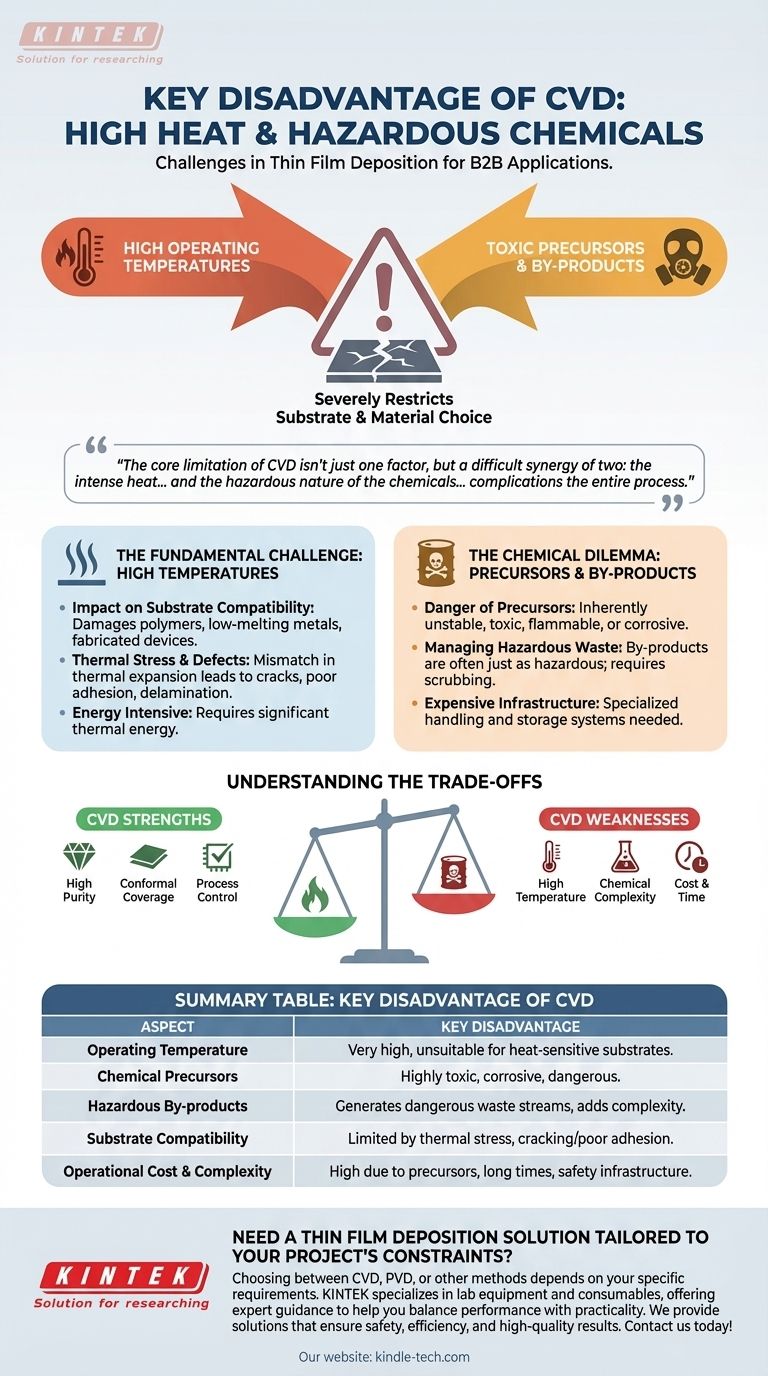

Lo svantaggio principale della deposizione chimica da fase vapore (CVD) è la sua necessità di alte temperature operative, spesso combinate con l'uso di precursori chimici altamente tossici, corrosivi e pericolosi. Questa combinazione limita severamente i tipi di materiali che possono essere utilizzati come substrati e introduce significative sfide di sicurezza, ambientali e di costo nella gestione sia delle sostanze chimiche in ingresso sia dei loro sottoprodotti pericolosi.

Il limite fondamentale della CVD non è un singolo fattore, ma una sinergia difficile di due: il calore intenso richiesto per guidare la reazione chimica limita ciò che si può rivestire, mentre la natura pericolosa delle sostanze chimiche coinvolte complica l'intero processo dall'inizio alla fine.

La Sfida Fondamentale: Alte Temperature

La "C" di CVD sta per "chimica", e queste reazioni richiedono tipicamente molta energia termica per procedere in modo efficiente. Questa dipendenza dal calore elevato è la fonte di diversi inconvenienti principali.

Impatto sulla Compatibilità del Substrato

Molti processi CVD operano a temperature che possono danneggiare o distruggere materiali sensibili al calore. Ciò rende la tecnica inadatta per rivestire polimeri, alcuni metalli a basso punto di fusione o dispositivi elettronici completamente fabbricati che non possono sopportare il carico termico.

Stress Termico e Difetti

Anche se un substrato può sopravvivere alle alte temperature, la differenza di espansione termica tra il substrato e il film depositato può essere un problema. Quando il sistema si raffredda, questa discrepanza può introdurre stress, portando a crepe, scarsa adesione o delaminazione del film sottile.

Il Dilemma Chimico: Precursori e Sottoprodotti

La CVD funziona introducendo gas reattivi (precursori) in una camera dove si decompongono e depositano un film su un substrato. La natura di queste sostanze chimiche è centrale per i limiti del processo.

Il Pericolo dei Precursori

Per essere efficaci, i precursori CVD devono essere sufficientemente volatili da esistere come gas e sufficientemente reattivi da formare il film desiderato. Questa combinazione spesso significa che le sostanze chimiche sono intrinsecamente instabili, tossiche, infiammabili o corrosive, richiedendo sistemi di manipolazione e stoccaggio specializzati e costosi.

Gestione dei Rifiuti Pericolosi

Le reazioni chimiche in un processo CVD sono raramente efficienti al 100%. Ciò si traduce in sottoprodotti che sono spesso altrettanto pericolosi dei precursori iniziali. Questi flussi di rifiuti devono essere neutralizzati o "depurati" prima di poter essere scaricati, aggiungendo notevole complessità e costo all'operazione.

Comprendere i Compromessi

Nessun metodo di deposizione è perfetto. Gli svantaggi della CVD devono essere ponderati rispetto ai suoi significativi punti di forza, in particolare se confrontati con metodi alternativi come la deposizione fisica da fase vapore (PVD).

Alta Temperatura vs. Alta Qualità

Il calore stesso che limita la scelta del substrato è anche ciò che consente la crescita di film di elevata purezza e altamente cristallini con un'eccellente copertura conforme. La CVD è eccezionalmente brava a rivestire uniformemente superfici complesse e non piatte, un compito in cui le tecniche PVD a linea di vista spesso faticano.

Complessità Chimica vs. Controllo del Processo

Sebbene le sostanze chimiche siano pericolose, forniscono un alto grado di controllo sulle proprietà del film. Regolando con precisione il flusso di gas, la pressione e la concentrazione, gli operatori possono ottimizzare la composizione chimica e la struttura del film finale.

Costo e Tempo

La CVD può essere un processo costoso. La combinazione di precursori costosi e pericolosi, lunghi tempi di deposizione (a volte molte ore) e la necessità di infrastrutture complesse per la sicurezza e la gestione dei rifiuti contribuisce a un costo operativo più elevato rispetto ad altri metodi.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di una tecnica di deposizione richiede una chiara comprensione dei vincoli primari e dei risultati desiderati del tuo progetto.

- Se la tua attenzione principale è l'eccezionale purezza del film e la copertura uniforme su un substrato resistente al calore: La CVD è spesso la scelta superiore, poiché la sua natura chimica consente una qualità e una conformità senza pari.

- Se la tua attenzione principale è rivestire un materiale sensibile al calore come un polimero o un dispositivo elettronico finito: È quasi certamente necessario un processo a temperatura più bassa come la CVD potenziata al plasma (PECVD) o una tecnica PVD.

- Se la tua attenzione principale è minimizzare i rischi per la sicurezza e la complessità operativa: L'infrastruttura richiesta per gestire le sostanze chimiche pericolose della CVD può rendere i metodi PVD o altri metodi meno intensivi dal punto di vista chimico più pratici.

In definitiva, scegliere il metodo giusto comporta il bilanciamento della qualità superiore del film della CVD rispetto ai suoi significativi vincoli termici e chimici.

Tabella Riassuntiva:

| Aspetto | Svantaggio Chiave della CVD |

|---|---|

| Temperatura Operativa | Molto alta, spesso inadatta per substrati sensibili al calore come polimeri o elettronica finita. |

| Precursori Chimici | Spesso altamente tossici, corrosivi e pericolosi, richiedono manipolazione e stoccaggio specializzati. |

| Sottoprodotti Pericolosi | Genera flussi di rifiuti pericolosi che devono essere neutralizzati, aggiungendo complessità e costi. |

| Compatibilità del Substrato | Limitata dallo stress termico, che può causare crepe o scarsa adesione del film sottile. |

| Costo Operativo e Complessità | Elevato a causa di precursori costosi, lunghi tempi di deposizione e infrastrutture di sicurezza complesse. |

Hai Bisogno di una Soluzione di Deposizione di Film Sottili Su Misura per i Vincoli del Tuo Progetto?

La scelta tra CVD, PVD o altri metodi dipende dai tuoi requisiti specifici per la compatibilità del substrato, la qualità del film e la sicurezza. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, offrendo una guida esperta per aiutarti a selezionare il sistema di deposizione perfetto per le esigenze del tuo laboratorio.

Lascia che i nostri esperti ti aiutino a bilanciare le prestazioni con la praticità. Forniamo soluzioni che garantiscono sicurezza, efficienza e risultati di alta qualità.

Contattaci oggi per discutere le tue sfide nella deposizione di film sottili!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione