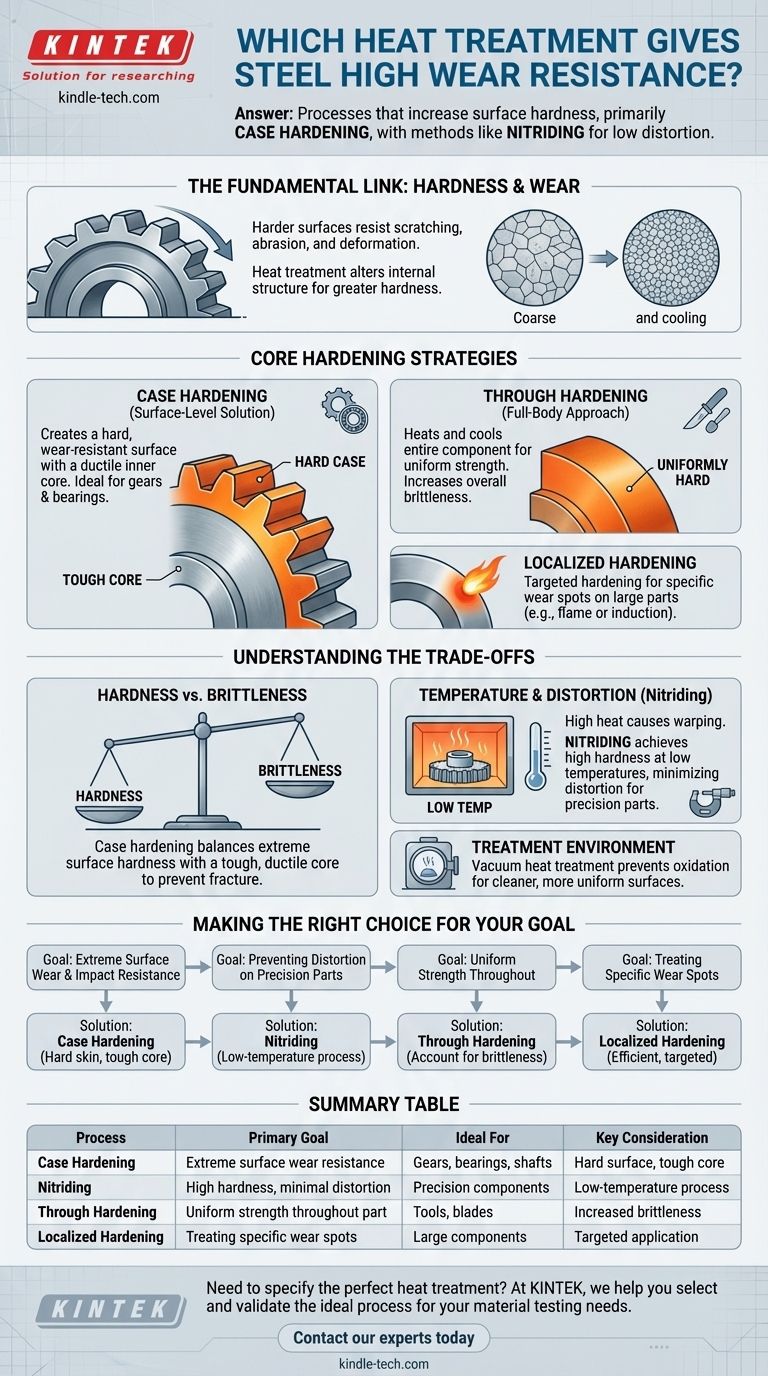

Per conferire all'acciaio un'elevata resistenza all'usura, si utilizzano processi di trattamento termico che aumentano la durezza superficiale. La categoria principale per questo è la cementazione (case hardening), che indurisce solo lo strato esterno del componente. Metodi specifici come la nitrurazione sono particolarmente efficaci poiché raggiungono un'elevata durezza a basse temperature, minimizzando la distorsione del pezzo.

La strategia più efficace per la resistenza all'usura non è indurire l'intero componente in acciaio, ma creare un "rivestimento" esterno estremamente duro e resistente all'usura, lasciando il "nucleo" interno tenace e duttile. Ciò fornisce la combinazione ideale di durata superficiale e integrità strutturale complessiva.

Perché la Durezza Determina la Resistenza all'Usura

Il Collegamento Fondamentale

L'usura è la rimozione graduale del materiale da una superficie dovuta all'azione meccanica. Una superficie più dura è intrinsecamente più resistente a graffi, abrasioni o deformazioni dovute all'attrito e al contatto con altri oggetti.

Il trattamento termico altera fondamentalmente la struttura cristallina interna dell'acciaio. Controllando i cicli di riscaldamento e raffreddamento, è possibile creare una microstruttura più densa e più resistente alla deformazione, aumentandone direttamente la durezza.

Le Due Strategie Fondamentali di Indurimento

La decisione principale nel trattamento termico per la resistenza all'usura è scegliere se indurire solo la superficie o l'intero pezzo.

Cementazione (Case Hardening): La Soluzione a Livello Superficiale

La cementazione crea uno strato superficiale duro e resistente all'usura (il "rivestimento") su un componente, mentre il materiale più in profondità (il "nucleo") rimane più morbido e tenace. Questo è l'approccio più comune ed efficace per migliorare la resistenza all'usura.

Questa struttura a doppia proprietà è ideale per pezzi come ingranaggi o cuscinetti, che devono resistere all'usura superficiale assorbendo al contempo gli urti senza fratturarsi.

Tempra Integrale (Through Hardening): Un Approccio a Corpo Intero

La tempra integrale riscalda e raffredda l'intero componente per renderlo uniformemente duro fino in fondo. Sebbene ciò aumenti la resistenza complessiva, può anche rendere il pezzo più fragile e suscettibile a crepe sotto impatto.

Questo metodo è generalmente utilizzato quando l'intero componente è sottoposto ad alte sollecitazioni, non solo all'usura superficiale.

Indurimento Localizzato: Un Metodo Mirato

Per componenti molto grandi o punti di usura specifici, è possibile utilizzare l'indurimento localizzato. Tecniche come la tempra a fiamma o a induzione applicano un calore intenso a un'area molto specifica, indurendola senza influenzare il resto del pezzo.

Comprendere i Compromessi

La scelta del processo giusto richiede la comprensione dell'equilibrio tra le proprietà desiderate e i potenziali svantaggi.

Durezza vs. Fragilità

Il compromesso più critico è tra durezza e fragilità. Un materiale estremamente duro spesso perde la sua capacità di flettersi o deformarsi sotto carico, rendendolo fragile.

La cementazione risolve magistralmente questo problema. Fornisce una durezza estrema dove è necessaria, sulla superficie, mentre il nucleo duttile previene guasti catastrofici.

L'Impatto della Temperatura e della Distorsione

I trattamenti termici ad alta temperatura possono causare deformazioni, piegature o cambiamenti dimensionali dei pezzi. Questo è un problema significativo per i componenti progettati con precisione.

Processi come la nitrurazione sono molto apprezzati perché vengono eseguiti a temperature relativamente basse. Ciò riduce significativamente il rischio di distorsione termica, garantendo che il pezzo mantenga la sua forma e le sue tolleranze precise.

Il Ruolo dell'Ambiente di Trattamento

Anche l'ambiente in cui avviene il trattamento termico è fondamentale. Il trattamento termico sotto vuoto, ad esempio, non è un processo di indurimento in sé, ma un metodo per potenziarlo.

Eseguendo il trattamento sottovuoto, si previene l'ossidazione e la contaminazione superficiale, ottenendo una superficie più pulita, più uniforme e, in definitiva, più dura. Questo ambiente controllato ottimizza i risultati del processo di indurimento.

Fare la Scelta Giusta per il Tuo Obiettivo

- Se la tua priorità principale è l'estrema resistenza all'usura superficiale e agli urti: La cementazione è la soluzione definitiva, fornendo una pelle dura su un nucleo tenace.

- Se la tua priorità principale è prevenire la distorsione su un pezzo di precisione: Un processo di cementazione a bassa temperatura come la nitrurazione è la scelta superiore.

- Se la tua priorità principale è la resistenza uniforme in tutto il componente: La tempra integrale è l'approccio corretto, ma è necessario tenere conto dell'aumento della fragilità.

- Se la tua priorità principale è trattare un punto di usura specifico su un pezzo grande: I metodi localizzati come la tempra a fiamma o a induzione sono i più efficienti.

In definitiva, la selezione del trattamento termico corretto consente di ingegnerizzare le precise proprietà superficiali di cui il componente in acciaio ha bisogno per svolgere la sua funzione in modo affidabile.

Tabella Riassuntiva:

| Processo | Obiettivo Principale | Ideale Per | Considerazione Chiave |

|---|---|---|---|

| Cementazione | Estrema resistenza all'usura superficiale | Ingranaggi, cuscinetti, alberi | Superficie dura, nucleo tenace |

| Nitrurazione | Elevata durezza, minima distorsione | Componenti di precisione | Processo a bassa temperatura |

| Tempra Integrale | Resistenza uniforme in tutto il pezzo | Utensili, lame | Aumento della fragilità |

| Indurimento Localizzato | Trattamento di punti di usura specifici | Componenti grandi | Applicazione mirata |

Hai bisogno di specificare il trattamento termico perfetto per i tuoi componenti in acciaio?

In KINTEK, siamo specializzati in attrezzature da laboratorio e materiali di consumo per test e analisi dei materiali. La nostra esperienza ti aiuta a selezionare e convalidare il processo di trattamento termico ideale per ottenere la durezza e la resistenza all'usura precise che la tua applicazione richiede.

Lascia che ti aiutiamo ad aumentare la durata e le prestazioni del tuo componente. Contatta oggi i nostri esperti per discutere le tue specifiche esigenze di laboratorio e come le nostre soluzioni possono supportare i tuoi obiettivi di scienza dei materiali.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa