Il trattamento termico primario per rammollire il metallo è la ricottura. Questo processo prevede il riscaldamento di un metallo a una temperatura specifica, il mantenimento a tale temperatura per un certo periodo e quindi il raffreddamento lento. Controllando attentamente questo ciclo, la ricottura altera la microstruttura interna del metallo per ridurne la durezza, alleviare le tensioni interne e aumentarne la duttilità.

L'obiettivo di un processo di rammollimento come la ricottura non è semplicemente rendere un materiale meno duro; è ripristinarne la lavorabilità. È un metodo controllato per alleviare le tensioni interne e aumentare la duttilità, rendendo il metallo più facile da lavorare, formare o modellare senza fratture.

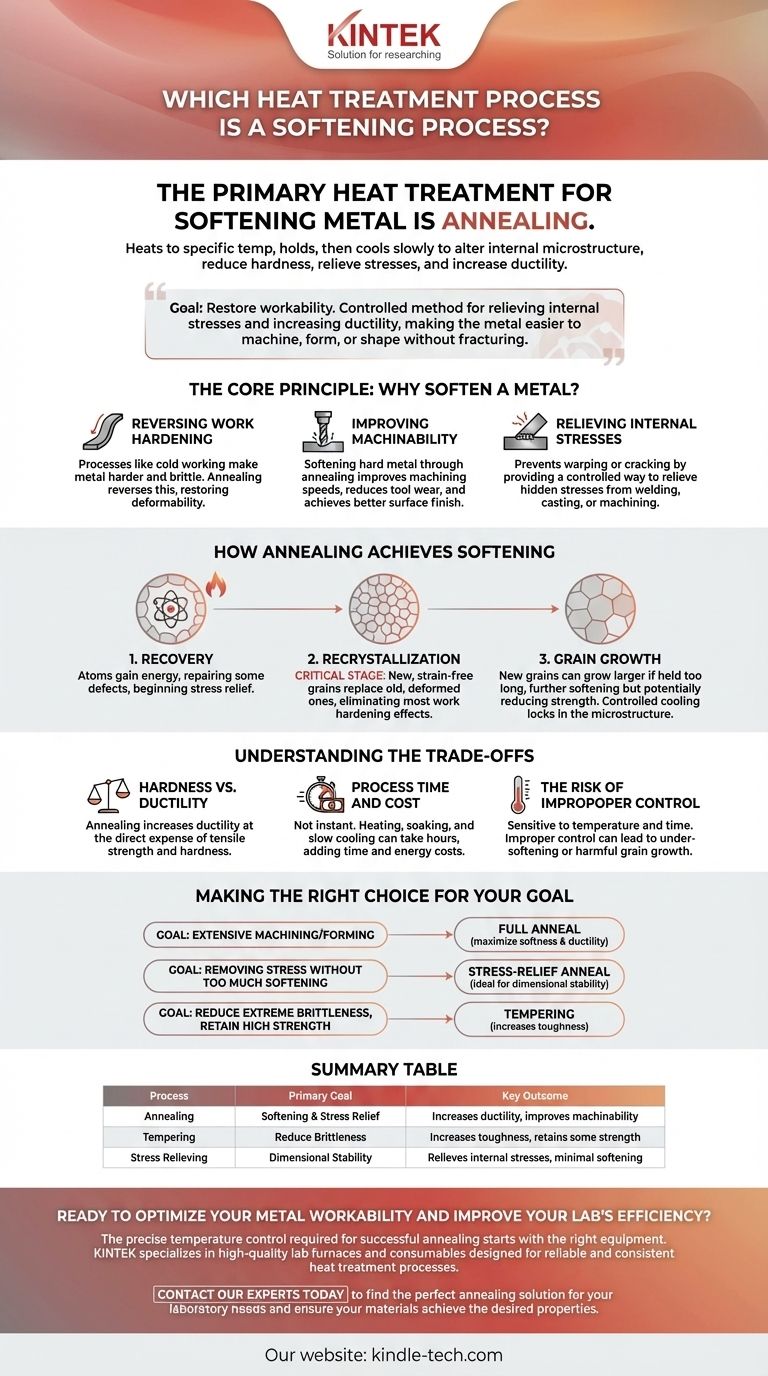

Il Principio Fondamentale: Perché Rammollire un Metallo?

La durezza è spesso una caratteristica desiderabile, ma molti processi di fabbricazione richiedono che un materiale sia in uno stato più morbido e malleabile. I processi di rammollimento sono un passaggio intermedio critico.

Invertire gli Effetti dell'Incruimento

Processi come la laminazione, la trafilatura o la piegatura di un metallo a temperatura ambiente (noti come lavorazione a freddo) lo rendono più duro e resistente, ma anche significativamente più fragile. La ricottura inverte questo effetto, ripristinando la capacità del metallo di essere ulteriormente deformato.

Migliorare la Lavorabilità

Un metallo molto duro è difficile e lento da tagliare, forare o fresare. Rammollendo il materiale tramite ricottura, è possibile migliorare drasticamente le velocità di lavorazione, ridurre l'usura degli utensili e ottenere una migliore finitura superficiale.

Alleviare le Tensioni Interne

La saldatura, la fusione e la lavorazione pesante possono creare significative tensioni interne all'interno di un materiale. Queste tensioni nascoste possono causare la deformazione del pezzo nel tempo o la rottura inaspettata. La ricottura fornisce un modo controllato per alleviare queste tensioni, garantendo stabilità dimensionale e affidabilità.

Come la Ricottura Ottiene il Rammollimento

La "magia" della ricottura avviene a livello microscopico modificando la struttura granulare del metallo. Il processo può essere suddiviso in tre fasi fondamentali.

Fase 1: Recupero

Quando il metallo viene riscaldato, i suoi atomi acquisiscono energia. Questa fase iniziale consente alla struttura atomica interna di riparare alcuni dei difetti causati dalla lavorazione a freddo, il che inizia ad alleviare le tensioni interne.

Fase 2: Ricristallizzazione

Questa è la fase più critica per il rammollimento. Quando la temperatura sale a un punto specifico, nuovi grani microscopici privi di deformazione iniziano a formarsi e a crescere, sostituendo i vecchi grani deformati e stressati. Questo cambiamento fondamentale nella microstruttura è ciò che elimina la maggior parte degli effetti dell'incrudimento.

Fase 3: Crescita dei Grani

Se il metallo viene mantenuto alla temperatura di ricottura per troppo tempo, i nuovi grani privi di stress continueranno a crescere. Questo può ammorbidire ulteriormente il materiale, ma una crescita eccessiva dei grani può talvolta diminuirne la resistenza. La velocità di raffreddamento viene quindi attentamente controllata per fissare questa nuova microstruttura più morbida.

Comprendere i Compromessi

Nessun trattamento termico esiste nel vuoto. La scelta di ammorbidire un materiale comporta l'accettazione di un chiaro insieme di compromessi.

Durezza vs. Duttilità

Questo è il compromesso centrale. La ricottura aumenta la duttilità (la capacità di deformarsi senza rompersi) a diretto scapito della resistenza alla trazione e della durezza. Si scambia la resistenza con la lavorabilità.

Tempo e Costo del Processo

La ricottura non è un processo istantaneo. Le fasi di riscaldamento, mantenimento e soprattutto di raffreddamento lento possono richiedere molte ore. Ciò aggiunge tempo e costi energetici al flusso di lavoro di produzione.

Il Rischio di un Controllo Improprio

Il processo di ricottura è altamente sensibile alla temperatura e al tempo. Se la temperatura è troppo bassa, il metallo non si ammorbidirà completamente. Se è troppo alta o mantenuta per troppo tempo, i grani possono crescere troppo, potenzialmente danneggiando le proprietà meccaniche finali del componente.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del giusto trattamento termico dipende interamente da ciò che si vuole ottenere con il materiale.

- Se il tuo obiettivo principale è preparare un materiale per lavorazioni o formatura estensive: Una ricottura completa è la scelta corretta per massimizzare la morbidezza e la duttilità.

- Se il tuo obiettivo principale è rimuovere lo stress da un pezzo finito senza renderlo troppo morbido: Una ricottura di distensione a bassa temperatura è la soluzione ideale.

- Se il tuo obiettivo principale è ridurre l'estrema fragilità di un pezzo temprato mantenendo un'elevata resistenza: Useresti un processo correlato ma distinto chiamato tempra, che ammorbidisce leggermente il materiale per ottenere una significativa tenacità.

In definitiva, comprendere la ricottura ti consente di controllare le proprietà di un materiale, trasformando un metallo duro e fragile in un componente lavorabile e affidabile.

Tabella Riepilogativa:

| Processo | Obiettivo Primario | Risultato Chiave |

|---|---|---|

| Ricottura | Rammollimento & Distensione | Aumenta la duttilità, migliora la lavorabilità |

| Tempra | Ridurre la Fragilità | Aumenta la tenacità, mantiene una certa resistenza |

| Distensione | Stabilità Dimensionale | Allevia le tensioni interne, minimo rammollimento |

Pronto a ottimizzare la lavorabilità dei tuoi metalli e migliorare l'efficienza del tuo laboratorio?

Il preciso controllo della temperatura richiesto per una ricottura di successo inizia con l'attrezzatura giusta. KINTEK è specializzata in forni da laboratorio e materiali di consumo di alta qualità progettati per processi di trattamento termico affidabili e coerenti.

Contatta oggi i nostri esperti per trovare la soluzione di ricottura perfetta per le tue esigenze di laboratorio e assicurarti che i tuoi materiali raggiungano le proprietà desiderate.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Quali fattori sono critici nel trattamento termico? Padroneggia temperatura, atmosfera e raffreddamento per risultati superiori

- Quali sono i vantaggi prestazionali dell'utilizzo di un forno a sinterizzazione plasma a scintilla (SPS)? Migliorare i compositi a matrice metallica rinforzati con CNT

- Quale ruolo svolge un forno ad arco sotto vuoto non consumabile nella fusione di leghe ad alta entropia CoCrFeNiZr0.3?

- Quanto deve essere caldo l'alluminio per la fusione? Ottieni fusioni perfette con la giusta temperatura di colata

- Quali sono i vantaggi dell'utilizzo di un forno a vuoto per brasatura per il TLP bonding?

- Cos'è un forno a pozzo? La soluzione verticale per pezzi grandi e pesanti

- Perché è necessario un forno sottovuoto per il trattamento dei cristalli UIO-66? Massimizzare l'attivazione dei MOF e l'area superficiale

- Quali condizioni sperimentali fornisce un forno per la deidrogenazione ad alto vuoto? Testare l'integrità del rivestimento in zirconia