In breve, la Deposizione Fisica da Vapore (PVD) viene utilizzata per applicare rivestimenti a film sottile ad alte prestazioni su una vasta gamma di prodotti. Le sue applicazioni spaziano da articoli decorativi come gioielli e ferramenta da cucina a componenti ad alta tecnologia come dispositivi semiconduttori, parti aerospaziali e utensili da taglio durevoli.

Lo scopo principale del PVD non riguarda l'articolo specifico da rivestire, ma il cambiamento fondamentale delle proprietà superficiali del materiale di base. Permette ai produttori di conferire nuove caratteristiche come durezza superiore, resistenza alla corrosione o specifiche qualità ottiche a un substrato.

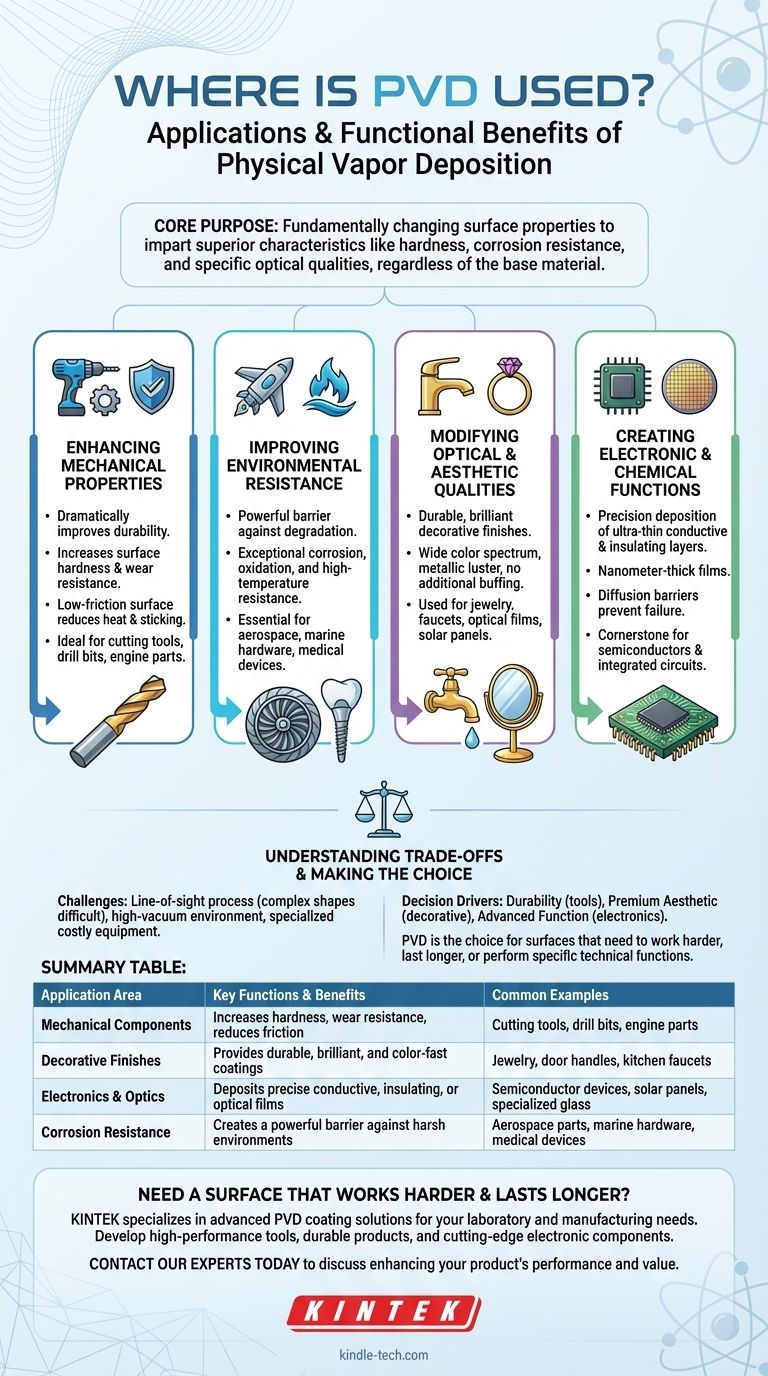

I Vantaggi Funzionali dei Rivestimenti PVD

Il PVD viene scelto quando la superficie di un oggetto deve avere prestazioni migliori di quanto consentito dal materiale sottostante. La tecnologia eccelle nel depositare film ultrasottili e altamente aderenti che offrono specifici vantaggi funzionali.

Miglioramento delle Proprietà Meccaniche

Uno degli usi più comuni del PVD è quello di migliorare drasticamente la durabilità di utensili e componenti.

Applicando rivestimenti come il Nitruro di Titanio (TiN), il PVD può aumentare significativamente la durezza superficiale e la resistenza all'usura di un articolo. Questo è fondamentale per gli utensili da lavorazione dei metalli, come punte da trapano e frese, prolungandone la vita e migliorandone le prestazioni.

Questi rivestimenti duri creano anche una superficie a basso attrito, che riduce la generazione di calore e impedisce al materiale di attaccarsi all'utensile durante le operazioni ad alta velocità.

Miglioramento della Resistenza Ambientale

Il PVD fornisce una potente barriera contro la degradazione ambientale.

I rivestimenti possono essere progettati per offrire eccezionale resistenza alla corrosione e all'ossidazione. Questo rende il PVD essenziale per i componenti utilizzati in ambienti difficili, come l'hardware marino esposto all'acqua salata o le parti aerospaziali soggette a cambiamenti di temperatura estremi.

Il processo viene utilizzato anche per creare film altamente resistenti alle alte temperature e all'ablazione, proteggendo componenti critici in motori e altre applicazioni esigenti.

Modifica delle Qualità Ottiche ed Estetiche

Il PVD è ampiamente utilizzato per creare finiture decorative durevoli e brillanti.

Può depositare un ampio spettro di colori su prodotti come rubinetti, maniglie per porte e gioielli, fornendo una finitura molto più durevole della placcatura tradizionale. Un vantaggio chiave è che il film PVD replica perfettamente la texture del substrato, il che significa che una parte lucidata avrà una brillante lucentezza metallica senza alcuna lucidatura aggiuntiva.

Oltre all'estetica, il PVD viene utilizzato per creare film ottici. Ciò include rivestimenti riflettenti per specchi e vetri, nonché film per pannelli solari a film sottile progettati per assorbire o riflettere specifiche lunghezze d'onda della luce.

Creazione di Funzioni Elettroniche e Chimiche

La precisione del PVD lo rende una tecnologia fondamentale nell'industria elettronica.

Viene utilizzato per depositare gli strati incredibilmente sottili, conduttivi e isolanti necessari per costruire dispositivi semiconduttori e circuiti integrati. Questi film possono essere spessi solo pochi nanometri.

Il PVD viene utilizzato anche per creare barriere di diffusione, che impediscono a materiali diversi all'interno di un dispositivo complesso (come un microchip) di migrare l'uno nell'altro e causare guasti.

Comprendere i Compromessi

Sebbene incredibilmente versatile, il PVD non è una soluzione universale. È un processo a linea di vista, il che significa che può essere difficile rivestire uniformemente forme tridimensionali molto complesse con incavi profondi.

Inoltre, il PVD avviene in un ambiente di alto vuoto, il che richiede attrezzature specializzate e costose. Questo può renderlo un processo più costoso rispetto ad alternative come la galvanoplastica o la verniciatura, specialmente per articoli di basso valore dove le prestazioni estreme non sono l'obiettivo primario.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare il PVD dovrebbe essere guidata dai requisiti funzionali della superficie del tuo prodotto.

- Se il tuo obiettivo principale è la durabilità e le prestazioni: il PVD è la scelta ideale per creare superfici dure, resistenti all'usura e a basso attrito per utensili e componenti meccanici.

- Se il tuo obiettivo principale è un'estetica premium: il PVD fornisce una finitura decorativa bella e duratura, significativamente più resistente della vernice o della placcatura tradizionale.

- Se il tuo obiettivo principale è una funzione elettronica o ottica avanzata: il PVD è una tecnologia essenziale per depositare i film precisi e ultrasottili richiesti per semiconduttori, pannelli solari e vetri specializzati.

In definitiva, il PVD è la tecnologia di riferimento quando hai bisogno di una superficie che lavori di più, duri più a lungo o svolga una specifica funzione tecnica che il materiale di base non può.

Tabella riassuntiva:

| Area di Applicazione | Funzioni e Vantaggi Chiave | Esempi Comuni |

|---|---|---|

| Componenti Meccanici | Aumenta la durezza, la resistenza all'usura e riduce l'attrito. | Utensili da taglio, punte da trapano, parti di motori. |

| Finiture Decorative | Fornisce rivestimenti durevoli, brillanti e resistenti al colore. | Gioielli, maniglie per porte, rubinetti da cucina. |

| Elettronica e Ottica | Deposita film conduttivi, isolanti o ottici precisi. | Dispositivi semiconduttori, pannelli solari, vetri specializzati. |

| Resistenza alla Corrosione | Crea una potente barriera contro ambienti difficili. | Parti aerospaziali, hardware marino, dispositivi medici. |

Hai bisogno di una superficie che lavori di più e duri più a lungo?

KINTEK è specializzata in soluzioni avanzate di rivestimento PVD per le tue esigenze di laboratorio e produzione. Sia che tu stia sviluppando utensili ad alte prestazioni, prodotti di consumo durevoli o componenti elettronici all'avanguardia, la nostra esperienza e le nostre attrezzature possono aiutarti a ottenere proprietà superficiali superiori.

Contatta i nostri esperti oggi stesso per discutere come la tecnologia PVD può migliorare le prestazioni, la durabilità e il valore del tuo prodotto.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura