In breve, la Deposizione Fisica da Vapore (PVD) è utilizzata in una vasta gamma di industrie per applicare film sottili ad alte prestazioni sulle superfici. I settori chiave includono l'aerospaziale per componenti resistenti alle alte temperature, l'elettronica per la creazione di film ottici su semiconduttori e pannelli solari, e la produzione per l'applicazione di rivestimenti duri e resistenti alla corrosione su utensili da taglio.

Lo scopo principale del PVD non è creare un oggetto, ma migliorare fondamentalmente la superficie di uno esistente. È un potente strumento di ingegneria delle superfici utilizzato per conferire ai materiali nuove proprietà—come estrema durezza, biocompatibilità o specifiche caratteristiche ottiche—che non possiedono intrinsecamente.

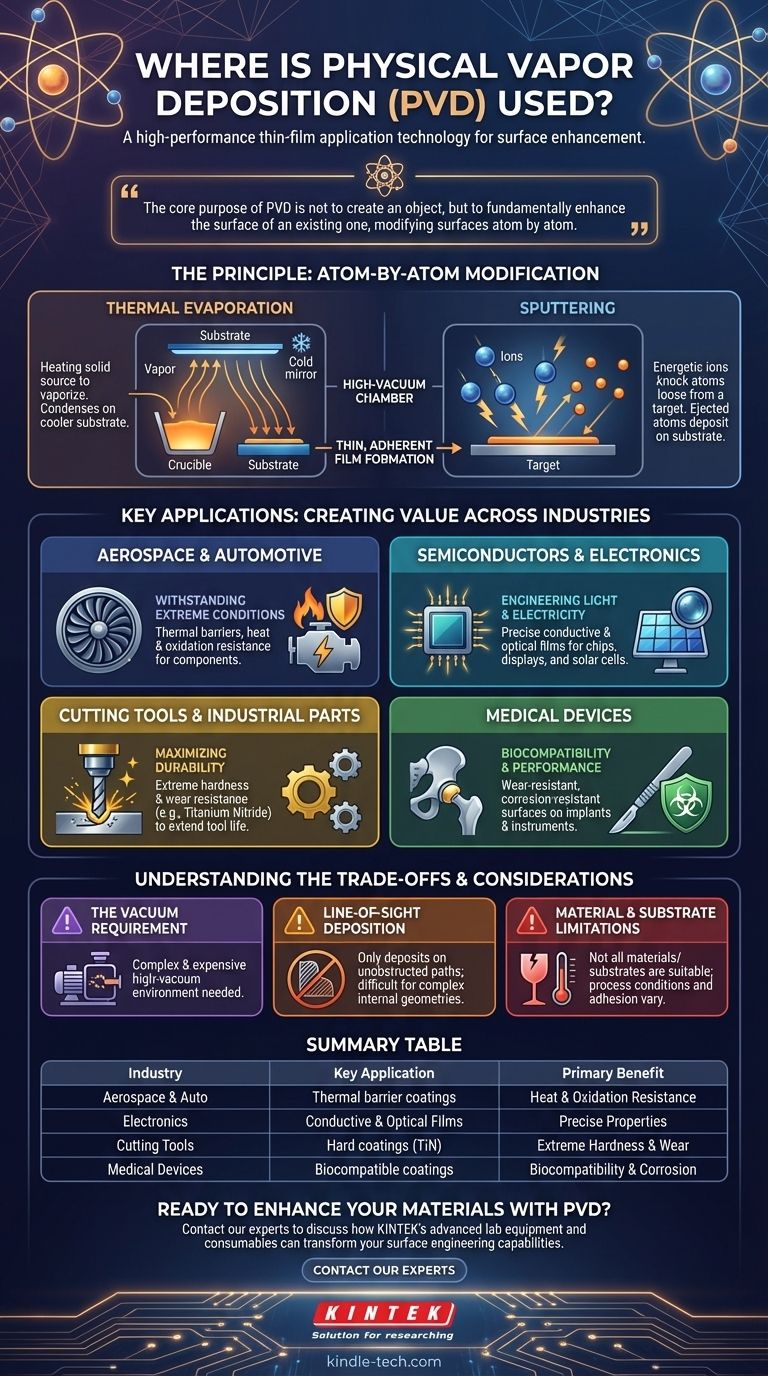

Il Principio del PVD: Modificare le Superfici Atomo per Atomo

Cos'è la Deposizione Fisica da Vapore?

La Deposizione Fisica da Vapore è una famiglia di metodi di deposizione sotto vuoto. In una camera ad alto vuoto, un materiale sorgente solido viene convertito in vapore attraverso un processo fisico, come il riscaldamento o il bombardamento con ioni.

Questo vapore viaggia quindi attraverso la camera e si condensa sull'oggetto bersaglio—il substrato—formando un film sottile e altamente aderente. Il processo consiste essenzialmente nel trasferire un materiale da una sorgente a un substrato, un atomo o una molecola alla volta.

Tecniche Chiave: Evaporazione vs. Sputtering

Le due tecniche PVD più comuni sono l'evaporazione termica e lo sputtering.

L'evaporazione termica implica il riscaldamento di un materiale fino a quando non vaporizza. Questo vapore si deposita quindi sul substrato più freddo, proprio come il vapore si condensa su uno specchio freddo.

Lo sputtering è un processo più energetico. Qui, un "bersaglio" solido del materiale di rivestimento viene bombardato con ioni ad alta energia, che staccano fisicamente gli atomi. Questi atomi espulsi si depositano quindi sul substrato.

Dove il PVD Crea Valore: Applicazioni Chiave

Aerospaziale e Automotive: Resistere a Condizioni Estreme

I componenti nell'aerospaziale e nei motori automobilistici ad alte prestazioni devono affrontare temperature e sollecitazioni estreme. Il PVD è utilizzato per applicare rivestimenti ceramici densi e resistenti alle alte temperature.

Questi film agiscono come barriere termiche, proteggendo il metallo sottostante dai danni da calore e dall'ossidazione, prolungando così la durata e l'affidabilità del componente.

Semiconduttori ed Elettronica: Ingegneria della Luce e dell'Elettricità

L'industria della microelettronica si basa sulla deposizione di film estremamente sottili e puri con proprietà precise. Il PVD è fondamentale per questo.

È utilizzato per creare gli strati conduttivi nei microchip, applicare film ottici antiriflesso per pannelli solari e lenti, e persino produrre display olografici. L'alto grado di controllo offerto dal PVD è essenziale per queste applicazioni su scala nanometrica.

Utensili da Taglio e Parti Industriali: Massimizzare la Durata

Uno degli usi più comuni del PVD è l'applicazione di rivestimenti duri su utensili industriali, come punte da trapano e frese.

Film come il Nitruro di Titanio (TiN) sono eccezionalmente duri e riducono l'attrito. Ciò consente agli utensili di tagliare più velocemente, durare significativamente più a lungo e resistere all'usura e alla corrosione, anche negli ambienti di produzione più difficili.

Dispositivi Medici: Biocompatibilità e Prestazioni

Nel campo medico, i rivestimenti PVD sono utilizzati su strumenti chirurgici e impianti. Questi film forniscono una superficie dura e resistente all'usura che può anche essere progettata per essere biocompatibile.

Ciò significa che il rivestimento previene reazioni avverse con il corpo umano, riduce il rischio di corrosione e può persino fornire una codifica a colori per gli strumenti chirurgici.

Comprendere i Compromessi del PVD

Il Requisito del Vuoto

I processi PVD devono essere condotti in un ambiente ad alto vuoto. Ciò è necessario per impedire agli atomi del rivestimento vaporizzato di collidere con le molecole d'aria.

Questo requisito implica che l'attrezzatura PVD sia complessa e costosa, rappresentando un significativo investimento di capitale.

Deposizione a Vista

La maggior parte dei processi PVD sono "a vista", il che significa che il rivestimento può depositarsi solo su superfici che hanno un percorso diretto e senza ostacoli dal materiale sorgente.

Rivestire l'interno di forme complesse o aree in ombra è estremamente difficile. Questa è una limitazione primaria rispetto ad altri metodi come la Deposizione Chimica da Vapore (CVD), che può rivestire in modo più uniforme.

Limitazioni di Materiale e Substrato

Sebbene versatile, non tutti i materiali possono essere depositati efficacemente tramite PVD, e non tutti i substrati possono resistere alle condizioni del processo, che possono comportare temperature elevate.

L'adesione e la qualità del film dipendono fortemente dalla scelta dei materiali, dalla preparazione del substrato e dai parametri di processo, richiedendo un alto grado di competenza tecnica per essere eseguiti correttamente.

Fare la Scelta Giusta per il Tuo Obiettivo

Il PVD è un processo specializzato scelto per le proprietà superficiali uniche che offre. Per determinare se è adatto a te, considera la proprietà principale che devi migliorare.

- Se il tuo obiettivo principale è l'estrema durezza e resistenza all'usura: Il PVD è una scelta leader per l'applicazione di film ceramici su utensili, stampi e componenti meccanici soggetti a forte usura.

- Se il tuo obiettivo principale sono proprietà ottiche o elettroniche precise: Il controllo offerto dal PVD lo rende ideale per la costruzione di film sottili e multistrato richiesti in semiconduttori, ottica e celle solari.

- Se il tuo obiettivo principale è la biocompatibilità o una finitura decorativa: Il PVD è ampiamente utilizzato per creare rivestimenti inerti, durevoli e colorati per impianti medici, orologi e ferramenta.

- Se devi rivestire geometrie interne complesse: Il PVD standard potrebbe non essere adatto, e dovresti indagare metodi alternativi o tecniche PVD più specializzate.

In definitiva, la Deposizione Fisica da Vapore è una tecnologia trasformativa che ci consente di ingegnerizzare la superficie di un materiale per ottenere prestazioni ben oltre i suoi limiti naturali.

Tabella Riepilogativa:

| Industria | Applicazione Chiave | Beneficio Primario |

|---|---|---|

| Aerospaziale & Automotive | Rivestimenti barriera termica su componenti motore | Resistenza al calore & all'ossidazione |

| Semiconduttori & Elettronica | Film conduttivi & ottici per chip & pannelli solari | Proprietà elettriche/ottiche precise |

| Utensili da Taglio & Parti Industriali | Rivestimenti duri (es. Nitruro di Titanio) su punte da trapano | Estrema durezza & resistenza all'usura |

| Dispositivi Medici | Rivestimenti biocompatibili su impianti & strumenti | Biocompatibilità & resistenza alla corrosione |

Pronto a migliorare i tuoi materiali con rivestimenti PVD ad alte prestazioni?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati per processi di Deposizione Fisica da Vapore precisi. Che tu stia sviluppando utensili da taglio, componenti semiconduttori o impianti medici, le nostre soluzioni offrono l'estrema durezza, le precise proprietà ottiche e la biocompatibilità che i tuoi progetti richiedono.

Contatta i nostri esperti oggi stesso per discutere come la tecnologia PVD di KINTEK può trasformare le tue capacità di ingegneria delle superfici e dare vita ai tuoi progetti di materiali più impegnativi.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura