La tempra viene utilizzata sull'acciaio temprato quasi immediatamente dopo il processo di indurimento iniziale noto come tempra. È un trattamento termico secondario essenziale progettato per risolvere il problema primario che la tempra crea: l'estrema fragilità. Riscaldando l'acciaio a una temperatura specifica, la tempra riduce questa fragilità e allevia le tensioni interne, scambiando una piccola quantità di durezza con un aumento significativo e necessario della tenacità.

La ragione principale della tempra è trasformare un pezzo di acciaio temprato ma inutilmente fragile in un componente resiliente e durevole. Non si sta semplicemente ammorbidendo il metallo; si sta regolando con precisione il compromesso tra durezza e tenacità per adattarlo all'applicazione finale.

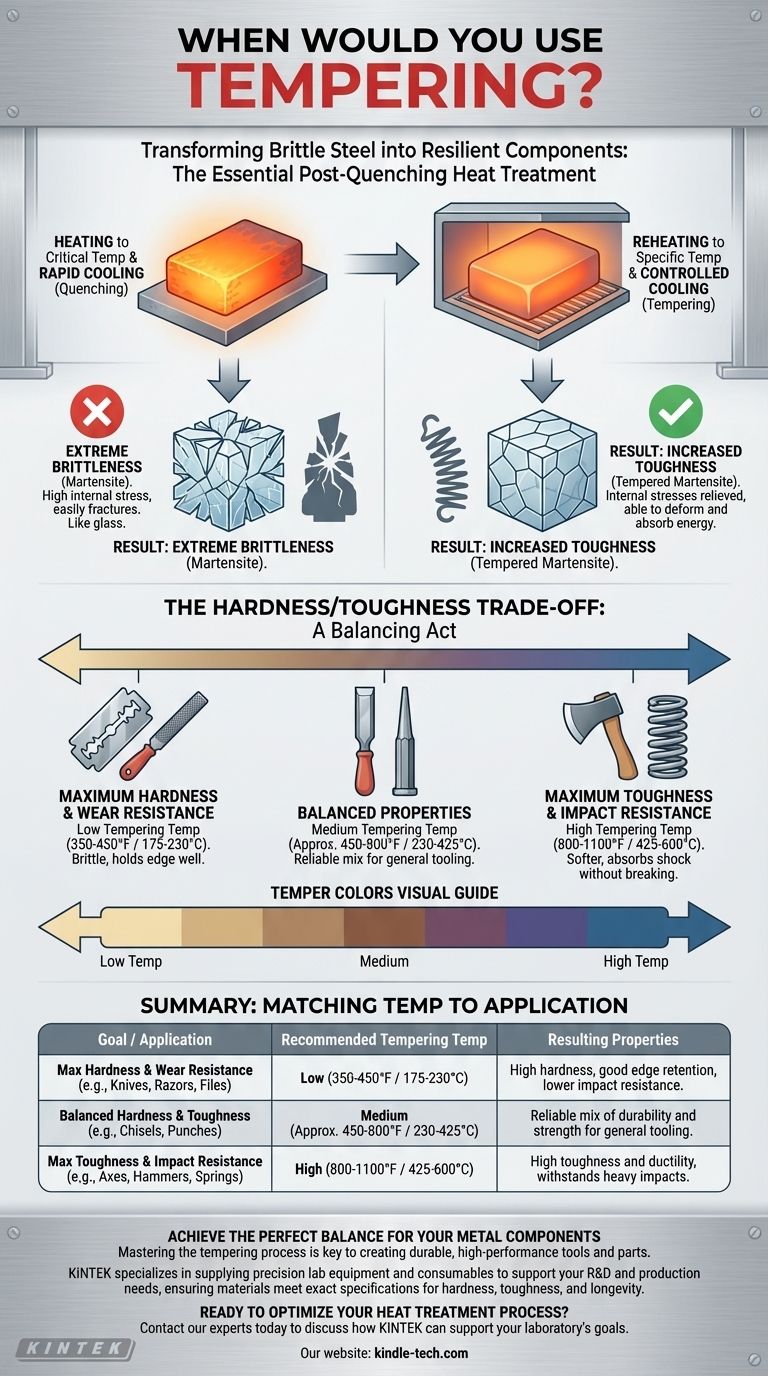

Il processo in due fasi: indurimento e tempra

Per capire quando usare la tempra, è necessario prima comprenderne la relazione con l'indurimento. Sono due metà dello stesso processo fondamentale.

Fase 1: Creazione della massima durezza (Tempra)

Il primo passo è riscaldare un acciaio ad alto tenore di carbonio a una temperatura critica e poi raffreddarlo molto rapidamente, tipicamente immergendolo in olio o acqua. Questo è chiamato tempra.

Questo rapido raffreddamento intrappola gli atomi di carbonio all'interno della struttura cristallina del ferro, formando una microstruttura nuova, molto dura e altamente sollecitata chiamata martensite.

Il problema della sola durezza: estrema fragilità

L'acciaio martensitico appena temprato è estremamente duro, ma è anche incredibilmente fragile, molto simile al vetro. Presenta immense tensioni interne dovute alla rapida trasformazione.

Un pezzo di acciaio in questo stato non è adatto per la maggior parte delle applicazioni. Un colpo di martello o anche un forte urto potrebbe farlo frantumare catastroficamente.

Fase 2: Introduzione della tenacità (Tempra)

La tempra è la soluzione. L'acciaio temprato viene accuratamente riscaldato a una temperatura ben al di sotto della temperatura di indurimento iniziale, mantenuto lì per un tempo specifico e quindi lasciato raffreddare.

Questo processo non rende l'acciaio di nuovo morbido. Invece, fornisce energia sufficiente per consentire alle tensioni interne di rilassarsi e alla microstruttura di cambiare leggermente, aumentando drasticamente la sua tenacità, ovvero la sua capacità di deformarsi e assorbire energia senza fratturarsi.

Come funziona la tempra: la visione microscopica

La temperatura utilizzata durante il ciclo di tempra è la variabile più critica, poiché determina le proprietà finali dell'acciaio.

Alleviare lo stress interno

L'effetto primario della tempra è l'alleviamento dello stress. Il calore permette agli atomi nella struttura martensitica altamente sollecitata di riorganizzarsi in una configurazione più stabile, riducendo il rischio di fessurazioni.

Il ruolo della temperatura

La temperatura specifica determina l'equilibrio finale tra durezza e tenacità.

- Basse temperature (circa 175-230°C / 350-450°F): Queste temperature producono un ammorbidimento minimo ma aumentano significativamente la tenacità. Questo è l'ideale per utensili che necessitano della massima durezza e resistenza all'usura, come lime o lame di coltelli.

- Alte temperature (circa 425-600°C / 800-1100°F): Queste temperature sacrificano più durezza per un guadagno molto grande in tenacità e duttilità. Questo è necessario per componenti che devono resistere a forti impatti o flessioni, come molle, asce o bulloni strutturali.

Leggere i colori

Quando l'acciaio viene riscaldato, si forma un sottile strato di ossido sulla sua superficie. Lo spessore di questo strato corrisponde alla temperatura e crea colori visibili, che vanno da un giallo paglierino chiaro a basse temperature a viola e blu scuro a temperature più elevate. Per secoli, i fabbri hanno usato questi colori di tempra come una guida visiva affidabile per misurare la temperatura e ottenere le proprietà desiderate.

Comprendere i compromessi: durezza vs. tenacità

La relazione tra durezza e tenacità è la sfida centrale nella metallurgia. La tempra è lo strumento principale per gestire questo compromesso.

Lo spettro durezza/tenacità

Non è quasi mai possibile massimizzare contemporaneamente sia la durezza che la tenacità. Un materiale estremamente duro resisterà a graffi e usura, ma sarà fragile. Un materiale molto tenace assorbirà gli impatti, ma sarà più morbido e si consumerà più rapidamente.

La tempra consente di posizionare con precisione un componente su questo spettro in base al suo uso previsto.

Esempio: un rasoio vs. una molla

Un rasoio deve mantenere un filo affilatissimo, il che richiede estrema durezza. Viene temprato a una temperatura molto bassa per preservare la massima durezza possibile. È duro, ma è anche fragile e si spezzerebbe se piegato.

Una molla a balestra di un'auto deve flettersi milioni di volte e assorbire gli urti stradali senza rompersi. Richiede la massima tenacità. Viene temprata a una temperatura molto più alta, rendendola più morbida ma incredibilmente resiliente.

Il costo di saltare la tempra

Non temprare un componente in acciaio temprato è un errore comune e pericoloso. La parte può sembrare forte, ma è un fallimento fragile in attesa di accadere. Sotto carico o impatto, non si piegherà o deformerà; si frantumerà semplicemente.

Fare la scelta giusta per il vostro obiettivo

Temprate sempre un componente dopo che è stato indurito tramite tempra. La temperatura specifica che scegliete dipende interamente dal lavoro che deve svolgere.

- Se il vostro obiettivo principale è la ritenzione del filo o la resistenza all'usura (es. coltelli, lime, rasoi): Usate una temperatura di tempra più bassa (colori da giallo paglierino chiaro a marrone) per preservare la massima durezza.

- Se il vostro obiettivo principale è la resistenza agli urti (es. asce, martelli, molle): Usate una temperatura di tempra più alta (colori da viola a blu) per ottenere la tenacità necessaria, anche a costo di una certa durezza.

- Se avete bisogno di un equilibrio generale per utensili (es. scalpelli, punzoni, parti strutturali): Selezionate una temperatura intermedia che fornisca un mix affidabile e durevole di entrambe le proprietà.

In definitiva, la tempra è il processo critico che trasforma un materiale semplicemente duro in uno strumento veramente resiliente e utile.

Tabella riassuntiva:

| Obiettivo / Applicazione | Temperatura di tempra consigliata | Proprietà risultanti |

|---|---|---|

| Massima durezza e resistenza all'usura (es. coltelli, rasoi, lime) | Bassa (175-230°C / 350-450°F) | Elevata durezza, buona ritenzione del filo, ma minore resistenza agli urti. |

| Durezza e tenacità bilanciate (es. scalpelli, punzoni) | Media (circa 230-425°C / 450-800°F) | Un mix affidabile di durabilità e resistenza per utensili generici. |

| Massima tenacità e resistenza agli urti (es. asce, martelli, molle) | Alta (425-600°C / 800-1100°F) | Elevata tenacità e duttilità, in grado di resistere a forti impatti senza fratturarsi. |

Raggiungete il perfetto equilibrio per i vostri componenti metallici

Padroneggiare il processo di tempra è fondamentale per creare strumenti e parti durevoli e ad alte prestazioni. Che stiate sviluppando attrezzature da laboratorio, utensili personalizzati o componenti specializzati, il giusto trattamento termico è fondamentale.

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo di precisione per laboratorio per supportare le vostre esigenze di ricerca e sviluppo e produzione. La nostra esperienza aiuta laboratori e produttori a garantire che i loro materiali soddisfino le specifiche esatte per durezza, tenacità e longevità.

Pronti a ottimizzare il vostro processo di trattamento termico? Contattate i nostri esperti oggi stesso per discutere come KINTEK può supportare gli obiettivi del vostro laboratorio con attrezzature e materiali di consumo affidabili.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.