Per la metallurgia delle polveri (PM), la scelta del forno di sinterizzazione è dettata quasi interamente dal volume di produzione e dai requisiti di temperatura. Per la produzione ad alto volume, i forni continui sono lo standard, mentre i forni a batch sono riservati a cicli di produzione più piccoli o più specializzati. All'interno dei sistemi continui, i forni a nastro sono utilizzati per temperature più basse e i forni a piastre a spinta sono necessari per applicazioni a temperature più elevate.

La decisione non riguarda la ricerca del forno "migliore", ma l'adattamento del modello operativo del forno - continuo per la scala, a batch per la flessibilità - alle specifiche esigenze di temperatura, atmosfera e produttività del tuo materiale e dei tuoi obiettivi di produzione.

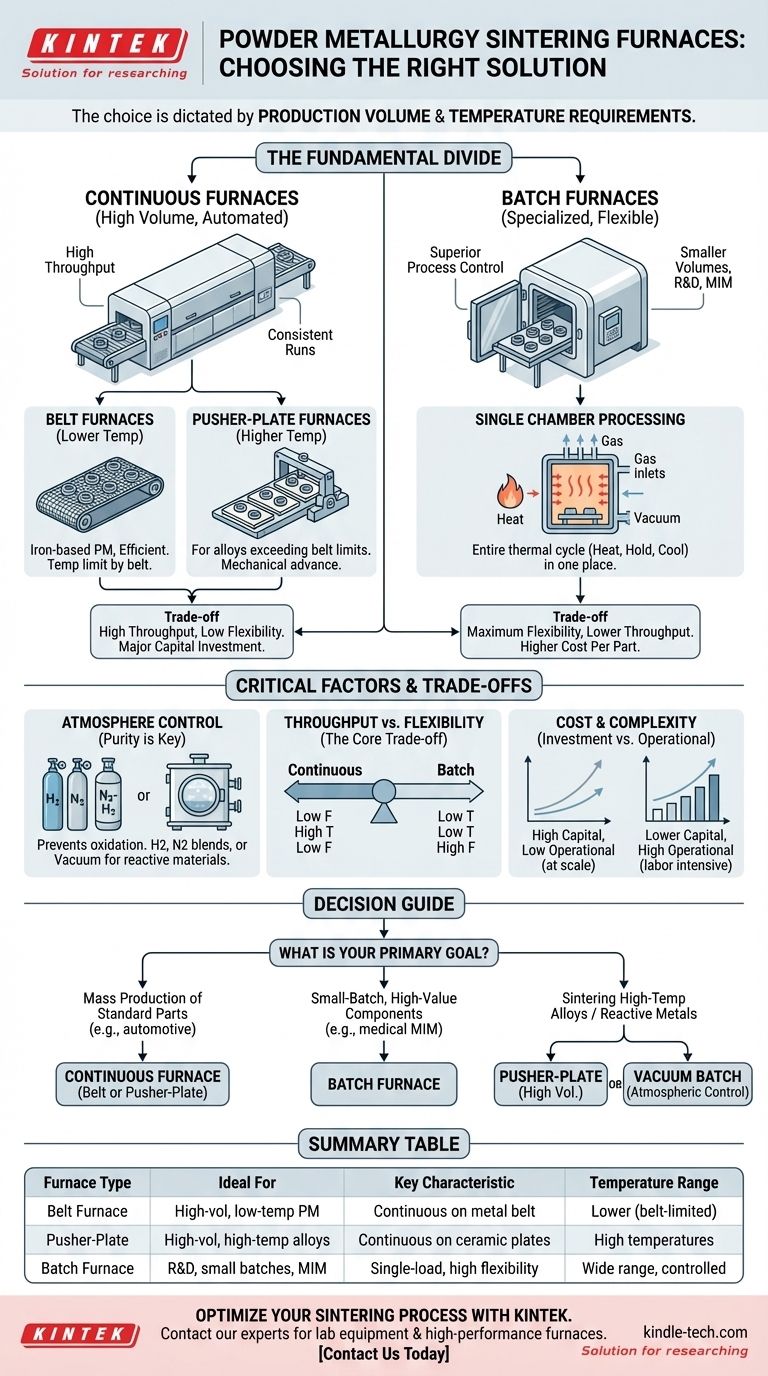

La Divisione Fondamentale: Forni Continui vs. Forni a Batch

La prima e più importante distinzione nei forni di sinterizzazione PM è la loro modalità operativa. Questa scelta influisce direttamente sulla capacità produttiva, sul costo per pezzo e sulla flessibilità operativa.

Forni Continui: Il Cavallo di Battaglia della PM ad Alto Volume

Un forno continuo è progettato per una produzione automatizzata ad alta produttività, rendendolo ideale per settori come la produzione automobilistica.

I pezzi vengono costantemente introdotti da un'estremità di un lungo forno, attraversano varie zone di preriscaldamento, sinterizzazione e raffreddamento, ed emergono finiti dall'altra estremità. Questa configurazione massimizza l'efficienza per grandi e costanti cicli di produzione dello stesso pezzo.

Forni a Batch: Precisione per Applicazioni Specializzate

I forni a batch processano i pezzi un carico, o "batch", alla volta. L'intero ciclo termico - riscaldamento, mantenimento e raffreddamento - avviene all'interno di una singola camera.

Questo metodo offre un controllo di processo e una flessibilità superiori, rendendolo adatto per volumi di produzione ridotti, ricerca e sviluppo, o pezzi complessi come quelli realizzati tramite Stampaggio a Iniezione di Metallo (MIM).

Scegliere il Forno Continuo Giusto

Per esigenze ad alto volume, il principale fattore decisionale tra i tipi di forni continui è la temperatura di sinterizzazione richiesta dal materiale in polvere.

Forni a Nastro: Lo Standard per Temperature Inferiori

In un forno a nastro, i pezzi viaggiano attraverso le zone di calore su un nastro metallico a maglie ad alta temperatura.

Questo è un metodo molto efficiente e comune per la sinterizzazione di molti componenti PM a base di ferro. Tuttavia, il materiale del nastro stesso ha un limite di temperatura, rendendo questo design inadatto per applicazioni a temperature più elevate.

Forni a Piastre a Spinta: Per Esigenze di Alta Temperatura

Quando le temperature di sinterizzazione superano ciò che un nastro a maglie può sopportare, è necessario un forno a piastre a spinta.

Invece di un nastro, i pezzi vengono caricati su piastre ceramiche o metalliche. Un meccanismo meccanico di "spinta" fa avanzare incrementalmente l'intera linea di piastre attraverso il forno, consentendo temperature operative molto più elevate.

Comprendere i Compromessi

La selezione di un forno comporta il bilanciamento della produttività con il controllo del processo e la compatibilità dei materiali. Il forno è più di un semplice riscaldatore; è un ambiente controllato.

Produttività vs. Flessibilità

Il compromesso fondamentale è semplice: i forni continui offrono un'elevata produttività ma sono inflessibili. Sono ottimizzati per un processo e farli funzionare per lavori brevi e vari è altamente inefficiente.

I forni a batch offrono la massima flessibilità per cambiare profili di temperatura e atmosfere per ogni carico, ma a scapito di una produttività significativamente inferiore.

Il Ruolo Critico del Controllo dell'Atmosfera

La sinterizzazione deve avvenire in un'atmosfera controllata per prevenire l'ossidazione e facilitare il legame delle particelle metalliche. I forni sono progettati per operare con atmosfere specifiche, come idrogeno, miscele di azoto-idrogeno o vuoto.

La scelta dell'atmosfera dipende dal metallo lavorato. Un forno deve essere in grado di mantenere la purezza e l'integrità di questa atmosfera, con i forni a vuoto che rappresentano una categoria altamente specializzata per materiali reattivi o ad alte prestazioni.

Costo e Complessità

I forni continui rappresentano un investimento di capitale significativo e richiedono un notevole spazio a terra. La loro efficienza operativa ripaga solo con volumi di produzione elevati e sostenuti.

I forni a batch sono tipicamente meno costosi da acquistare e installare, ma hanno un costo per pezzo molto più elevato a causa della minore produttività e del carico e scarico laboriosi.

Fare la Scelta Giusta per il Tuo Obiettivo

I requisiti specifici della tua applicazione in termini di volume, materiale e complessità indicheranno direttamente la tecnologia del forno corretta.

- Se il tuo obiettivo principale è la produzione di massa di parti standard (ad es. ingranaggi automobilistici): Un forno continuo - a nastro o a piastre a spinta, a seconda delle esigenze di temperatura del materiale - è l'unica opzione praticabile.

- Se il tuo obiettivo principale sono componenti di alto valore in piccoli lotti (ad es. parti MIM mediche): Un forno a batch fornisce il controllo di processo e la flessibilità essenziali per diversi materiali e cicli complessi.

- Se il tuo obiettivo principale è la sinterizzazione di leghe ad alta temperatura o metalli reattivi: Avrai bisogno di un forno continuo a piastre a spinta per volumi elevati o di un forno a batch a vuoto specializzato per un controllo atmosferico definitivo.

In definitiva, la selezione del forno giusto è una decisione strategica che allinea la tecnologia con il tuo specifico volume di produzione, materiale e requisiti di qualità.

Tabella Riassuntiva:

| Tipo di Forno | Ideale Per | Caratteristica Chiave | Intervallo di Temperatura |

|---|---|---|---|

| Forno a Nastro | Parti PM ad alto volume, a bassa temperatura | Funzionamento continuo su nastro metallico | Temperature più basse (limitate dal nastro) |

| Forno a Piastre a Spinta | Leghe ad alto volume, ad alta temperatura | Funzionamento continuo su piastre ceramiche | Temperature elevate |

| Forno a Batch | R&S, piccoli lotti, parti MIM | Processamento a carico singolo con elevata flessibilità | Ampio intervallo, altamente controllato |

Ottimizza il tuo processo di sinterizzazione della metallurgia delle polveri con l'attrezzatura giusta. KINTEK è specializzata in attrezzature e consumabili da laboratorio, servendo le esigenze dei laboratori con forni di sinterizzazione ad alte prestazioni. Sia che tu richieda l'elevata produttività di un forno continuo o il controllo preciso di un sistema a batch, i nostri esperti possono aiutarti a selezionare la soluzione perfetta per il tuo materiale e i tuoi obiettivi di produzione. Contattaci oggi stesso per discutere la tua applicazione specifica e migliorare l'efficienza della tua produzione!

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Perché è necessario un ambiente di alto vuoto nelle apparecchiature di sinterizzazione per leghe TiAl? Garantire un legame metallico ad alta purezza

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Come avviene la sinterizzazione sottovuoto ad alta temperatura per il post-trattamento dei rivestimenti di zirconio?

- La sinterizzazione utilizza la diffusione? Il meccanismo atomico per costruire materiali più resistenti

- In che modo il controllo preciso della temperatura influisce sulle leghe ad alta entropia FeCoCrNiMnTiC? Padroneggiare l'evoluzione microstrutturale