Il gas primario richiesto per creare e sostenere il plasma nella maggior parte dei processi di Deposizione Fisica da Vapore (PVD) è un gas nobile inerte, con l'Argon (Ar) che è lo standard industriale. Sebbene l'Argon sia essenziale per il meccanismo di sputtering fisico, altri gas reattivi come l'Azoto o l'Ossigeno vengono spesso introdotti intenzionalmente, non per creare il plasma, ma per formare chimicamente il rivestimento desiderato sulla superficie del substrato.

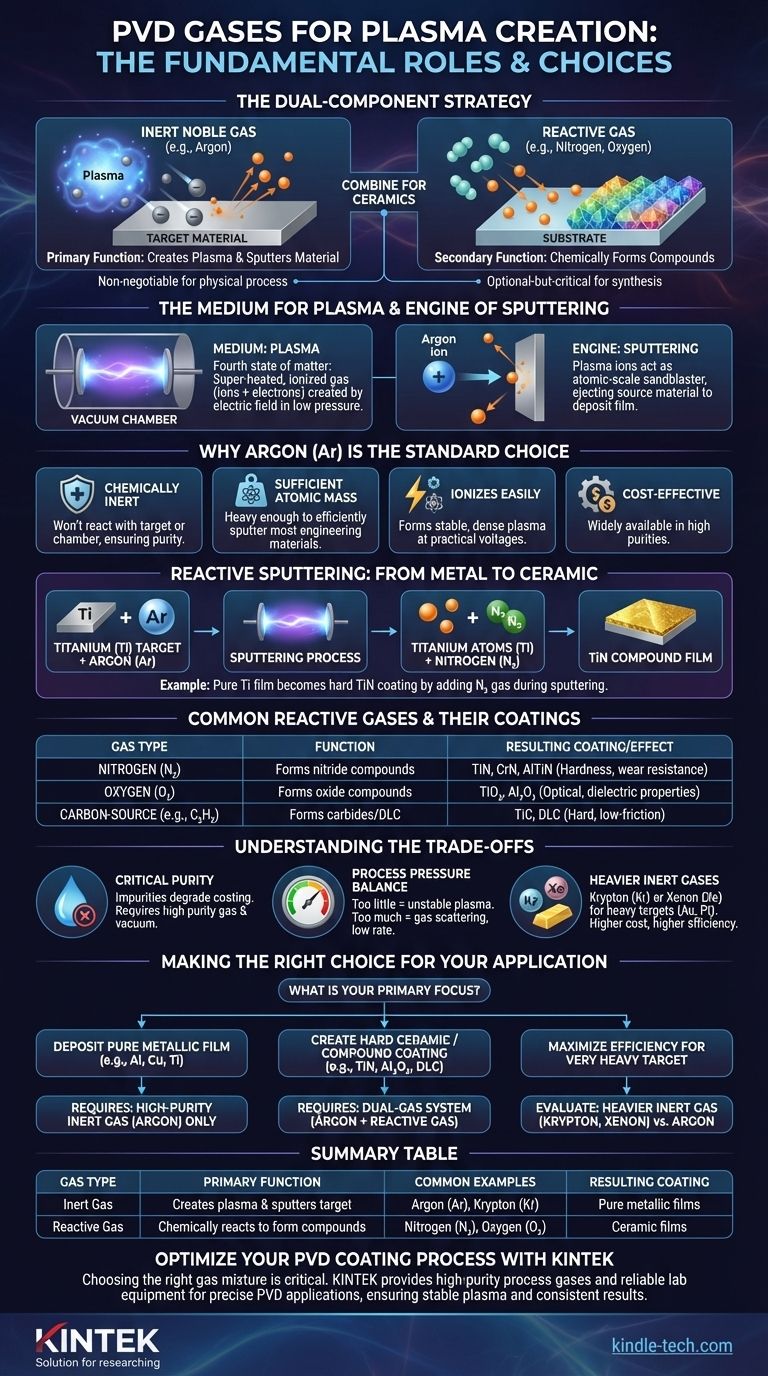

La scelta del gas nel PVD è una strategia a due componenti. Un gas inerte è indispensabile per generare il plasma ed espellere fisicamente il materiale sorgente, mentre un gas reattivo è un ingrediente opzionale ma critico per sintetizzare film composti come le ceramiche.

I Ruoli Fondamentali del Gas nel PVD

Per capire perché vengono scelti gas specifici, dobbiamo prima analizzare le loro due distinte funzioni all'interno della camera a vuoto PVD: creare il plasma e staccare il materiale di rivestimento.

Il Mezzo per il Plasma

Il plasma è spesso chiamato il quarto stato della materia. È un gas super riscaldato e ionizzato contenente ioni ed elettroni in movimento libero.

Per creare questo stato, un gas a bassa pressione viene introdotto in una camera a vuoto. Viene quindi applicato un forte campo elettrico, che energizza gli atomi di gas e li priva dei loro elettroni, creando gli ioni caricati positivamente e gli elettroni liberi che costituiscono il plasma.

Il Motore dello Sputtering

Nello sputtering, uno dei metodi PVD più comuni, il plasma funge da fonte di proiettili ad alta energia. Gli ioni di gas pesanti e caricati positivamente (come l'Argon) vengono accelerati dal campo elettrico e diretti verso il materiale sorgente, noto come bersaglio.

Pensa a questo come a una sabbiatura su scala atomica. Questi ioni si scontrano con il bersaglio con forza sufficiente a staccare, o "sputterare", gli atomi del materiale del bersaglio. Questi atomi sputtered viaggiano quindi attraverso la camera e si depositano sulla tua parte, formando il film sottile.

Perché l'Argon è la Scelta Standard

L'Argon è il cavallo di battaglia dell'industria PVD per diverse ragioni chiave:

- È chimicamente inerte. Non reagirà con il materiale del bersaglio o i componenti nella camera a vuoto, garantendo un processo di deposizione puro.

- Ha una massa atomica sufficiente. L'Argon è abbastanza pesante da sputterare efficientemente la maggior parte dei materiali ingegneristici comuni senza essere proibitivamente costoso.

- Si ionizza relativamente facilmente. Ciò consente la formazione di un plasma stabile e denso a tensioni e pressioni pratiche.

- È economico e ampiamente disponibile nelle alte purezze richieste per questi processi.

Oltre l'Inerte: Il Ruolo dei Gas Reattivi

Mentre l'Argon gestisce la parte fisica del processo, i gas reattivi gestiscono la parte chimica. Questo processo, noto come sputtering reattivo, viene utilizzato per creare film composti duri e resistenti all'usura.

Dal Metallo alla Ceramica

Se si sputtera solo un bersaglio di Titanio (Ti) con Argon, si depositerà un film di Titanio puro. Ma per creare il comune rivestimento duro color oro di Nitruro di Titanio (TiN), è necessario un secondo gas.

In questo caso, una quantità controllata di gas Azoto (N₂) viene introdotta nella camera insieme all'Argon. Gli atomi di Titanio sputtered viaggiano dal bersaglio e reagiscono con l'azoto nel plasma e sulla superficie del substrato, formando un film composto di TiN.

Gas Reattivi Comuni e i Loro Rivestimenti

Questo principio si applica a una vasta gamma di materiali, consentendo la sintesi di superfici altamente ingegnerizzate.

- L'Azoto (N₂) è usato per formare rivestimenti nitrurati come TiN, CrN e AlTiN, che sono apprezzati per la loro durezza e resistenza all'usura.

- L'Ossigeno (O₂) è usato per formare rivestimenti ossidati come il Diossido di Titanio (TiO₂) e l'Ossido di Alluminio (Al₂O₃), che sono spesso usati per proprietà ottiche o dielettriche.

- I gas sorgente di carbonio (come l'Acetilene, C₂H₂) sono usati per formare rivestimenti di carburo (es. TiC) o film di Carbonio Simil-Diamante (DLC) duri e a basso attrito.

Comprendere i Compromessi

La scelta e il controllo del gas sono fondamentali per il successo di un rivestimento PVD, e diversi fattori devono essere gestiti con attenzione.

La Necessità Critica di Purezza

Qualsiasi impurità involontaria nel gas di processo—come vapore acqueo o aria residua da un vuoto insufficiente—può essere incorporata nel film in crescita. Questa contaminazione può degradare gravemente l'adesione, la struttura e le prestazioni del rivestimento.

La Pressione di Processo e il Suo Impatto

La quantità di gas nella camera (la pressione) è un delicato equilibrio. Troppo poco gas, e il plasma potrebbe essere instabile o troppo debole per uno sputtering efficiente. Troppo gas, e gli atomi sputtered si scontreranno con gli atomi di gas troppo frequentemente, disperdendoli e impedendo loro di raggiungere il substrato, il che uccide il tasso di deposizione.

Gas Inerti Più Pesanti per Applicazioni di Nicchia

Per lo sputtering di materiali bersaglio molto pesanti come l'Oro (Au) o il Platino (Pt), l'Argon può essere meno efficiente. In questi casi, un gas inerte più pesante come il Krypton (Kr) o lo Xenon (Xe) può fornire una resa di sputtering più elevata. Il compromesso è significativo, poiché questi gas sono sostanzialmente più costosi dell'Argon.

Fare la Scelta Giusta per la Tua Applicazione

La tua scelta del gas è dettata interamente dal film finale che intendi creare.

- Se il tuo obiettivo principale è depositare un film metallico puro (es. Alluminio, Rame, Titanio): La tua unica esigenza è un gas inerte ad alta purezza, che in quasi tutti i casi sarà l'Argon.

- Se il tuo obiettivo principale è creare un rivestimento ceramico o composto duro (es. TiN, Al₂O₃, DLC): Avrai bisogno di un sistema a doppio gas: Argon ad alta purezza per eseguire il processo di sputtering e un gas reattivo specifico ad alta purezza per formare il composto desiderato.

- Se il tuo obiettivo principale è massimizzare l'efficienza di sputtering per un elemento bersaglio molto pesante: Potrebbe essere necessario valutare il rapporto costo-beneficio dell'utilizzo di un gas inerte più costoso e più pesante come il Krypton o lo Xenon invece dell'Argon.

In definitiva, la scelta del gas giusto riguarda il controllo sia del meccanismo fisico di deposizione che della composizione chimica finale del film.

Tabella Riepilogativa:

| Tipo di Gas | Funzione Primaria | Esempi Comuni | Rivestimento/Effetto Risultante |

|---|---|---|---|

| Gas Inerte | Crea plasma e sputtera il materiale del bersaglio | Argon (Ar), Krypton (Kr) | Film metallici puri (es. Ti, Al) |

| Gas Reattivo | Reagisce chimicamente per formare composti | Azoto (N₂), Ossigeno (O₂) | Film ceramici (es. TiN, Al₂O₃) |

Ottimizza il Tuo Processo di Rivestimento PVD con KINTEK

La scelta della giusta miscela di gas è fondamentale per ottenere le proprietà del film desiderate, sia che tu abbia bisogno di uno strato metallico puro o di un rivestimento ceramico duro e resistente all'usura. KINTEK è specializzata nella fornitura di gas di processo ad alta purezza e attrezzature da laboratorio affidabili, su misura per applicazioni PVD precise.

La nostra esperienza garantisce che il tuo laboratorio possa mantenere un plasma stabile, controllare la contaminazione e ottenere risultati coerenti e di alta qualità. Lasciaci aiutarti a migliorare il tuo tasso di deposizione e le prestazioni del rivestimento.

Contatta i nostri esperti oggi per discutere le tue specifiche esigenze di gas e attrezzature PVD!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto