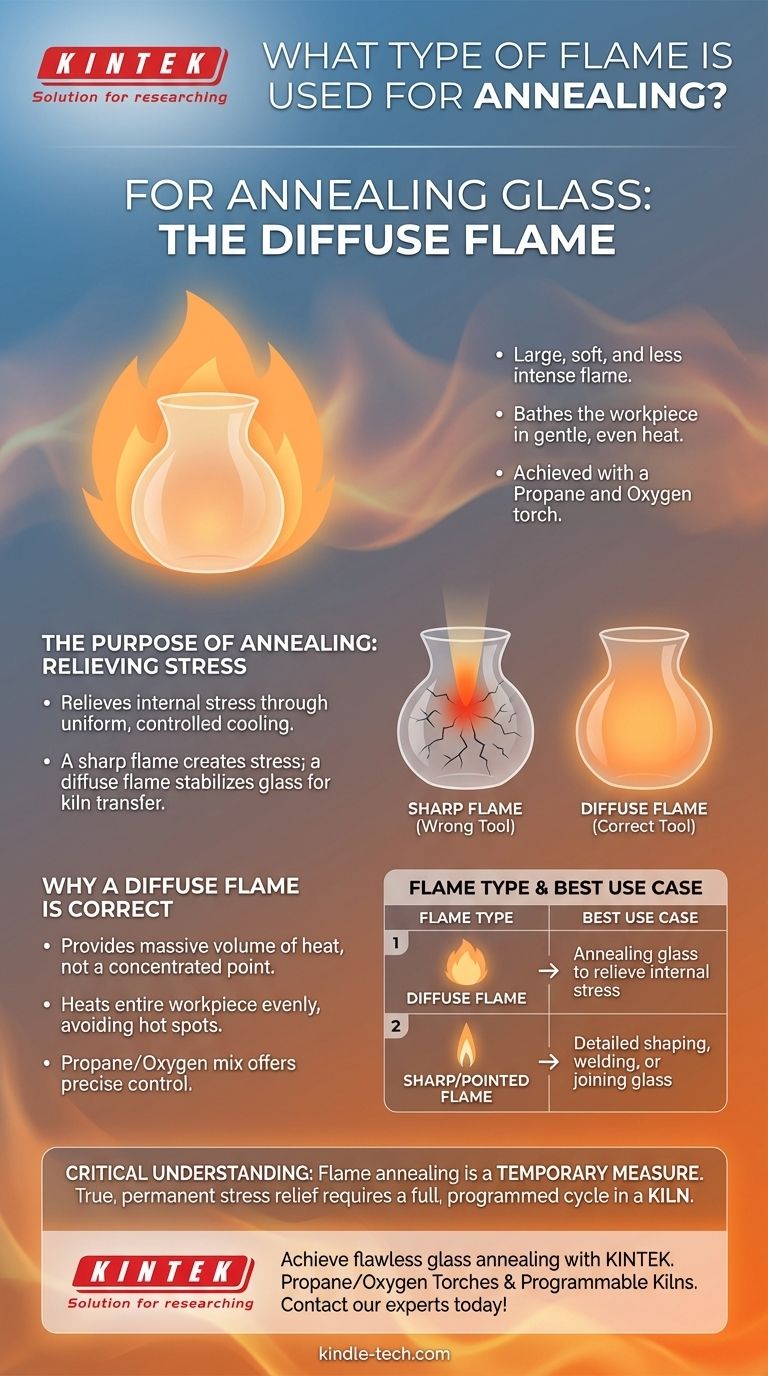

Per la ricottura del vetro, lo strumento corretto è una fiamma diffusa. Si tratta di una fiamma grande, morbida e meno intensa che avvolge il pezzo in lavorazione con un calore delicato e uniforme. Per pezzi che non siano molto piccoli, questo si ottiene con una torcia a propano e ossigeno, non con una semplice torcia solo a propano.

Il principio fondamentale della ricottura è quello di alleviare le tensioni interne attraverso un raffreddamento uniforme e controllato. Una fiamma acuta e concentrata crea stress, mentre una fiamma grande e diffusa fornisce il calore ampio e delicato necessario per stabilizzare il vetro prima che possa essere adeguatamente raffreddato in un forno.

Lo scopo della ricottura: alleviare lo stress

Cos'è la ricottura?

La ricottura è un processo critico nella lavorazione del vetro che comporta il riscaldamento di un pezzo finito a una temperatura uniforme e quindi il suo raffreddamento molto lento secondo un programma specifico.

Questo processo di raffreddamento controllato rimuove le tensioni interne che si sviluppano quando diverse parti del vetro si raffreddano a velocità diverse durante la sua creazione.

Perché lo stress è il nemico

Quando il vetro si raffredda dallo stato fuso, la superficie si raffredda più velocemente dell'interno. Questa differenza crea un'immensa tensione interna.

Il vetro con elevate tensioni interne è estremamente fragile. Può rompersi o frantumarsi spontaneamente, giorni o addirittura settimane dopo la sua realizzazione, spesso a causa di un piccolo cambiamento di temperatura o di una vibrazione.

L'obiettivo: temperatura uniforme

L'obiettivo della ricottura a fiamma non è rimodellare il vetro, ma immergere delicatamente l'intero pezzo nel calore. Questo porta l'intero oggetto a una temperatura costante, rilassando le tensioni interne prima che subisca un ciclo di raffreddamento completo e controllato in un forno.

Perché una fiamma diffusa è lo strumento corretto

Definizione della fiamma diffusa

Una fiamma diffusa è l'opposto di una fiamma acuta e puntiforme utilizzata per la modellazione dettagliata o la saldatura. Viene spesso descritta come folta, morbida o "pigra".

È una fiamma grande, a bassa velocità, che fornisce un enorme volume di calore piuttosto che un punto concentrato ad alta temperatura.

Il vantaggio del calore ampio e delicato

Questa grande fiamma consente di riscaldare l'intero pezzo in modo uniforme senza creare nuovi punti caldi. In pratica, "bagna" il vetro nel calore.

L'uso di una fiamma acuta introdurrebbe nuove differenze di temperatura e aggiungerebbe più stress, vanificando l'intero scopo del processo di ricottura.

Il ruolo di una miscela propano/ossigeno

Mentre una torcia solo a propano può creare una fiamma, spesso manca del volume di calore (BTU) e del controllo necessari per una ricottura efficace, specialmente sul vetro borosilicato che ha una temperatura di lavorazione più elevata.

Un sistema propano/ossigeno offre all'artista un controllo preciso sulla chimica e sulle dimensioni della fiamma, consentendogli di creare la fiamma grande, diffusa e sufficientemente calda richiesta per il lavoro.

Comprendere le insidie

Lo strumento sbagliato: una fiamma acuta

L'uso di una fiamma acuta, concentrata o altamente ossidante per la ricottura è un errore comune. Questo surriscalderà un punto lasciando gli altri freddi, creando più stress e potenzialmente rompendo il pezzo sul posto.

I limiti della ricottura a fiamma

È fondamentale capire che la ricottura a fiamma è quasi sempre una misura temporanea. Viene utilizzata per mantenere un pezzo stabile e intatto mentre lo si sposta dalla torcia a un forno.

Una torcia non può fornire l'ambiente di raffreddamento lento, controllato digitalmente e della durata di ore che un forno può offrire. Il vero e permanente scarico delle tensioni si ottiene solo attraverso un ciclo di ricottura in forno adeguato.

Fare la scelta giusta per il tuo obiettivo

Per selezionare il processo giusto, devi essere chiaro sul tuo materiale e sul tuo obiettivo.

- Se il tuo obiettivo principale è mantenere stabile una piccola perla per il trasferimento a un forno: Una torcia solo a propano potrebbe essere sufficiente, ma un sistema propano/ossigeno offre un controllo superiore.

- Se il tuo obiettivo principale è lavorare con borosilicato o qualsiasi oggetto in vetro più grande: Una torcia propano/ossigeno è indispensabile per generare la necessaria fiamma diffusa e il volume di calore.

- Se il tuo obiettivo principale è un prodotto finale permanente e privo di stress: La ricottura a fiamma è solo il primo passo; il pezzo in lavorazione deve subire un ciclo completo e programmato in un forno.

L'uso della corretta fiamma diffusa assicura che il tuo lavoro sopravviva alla transizione critica dalla creazione alla permanenza.

Tabella riassuntiva:

| Tipo di fiamma | Caratteristiche | Miglior caso d'uso |

|---|---|---|

| Fiamma diffusa | Grande, morbida, a bassa velocità, calore delicato | Ricottura del vetro per alleviare le tensioni interne |

| Fiamma acuta/appuntita | Concentrata, ad alta temperatura, intensa | Modellazione dettagliata, saldatura o unione del vetro |

Ottieni una ricottura del vetro impeccabile con l'attrezzatura giusta da KINTEK.

Padroneggiare il processo di ricottura richiede un controllo preciso e gli strumenti giusti. KINTEK è specializzata in attrezzature da laboratorio di alta qualità, comprese torce e forni progettati per la lavorazione professionale del vetro. Che tu sia un hobbista o uno studio di produzione, le nostre soluzioni ti aiutano a ottenere risultati coerenti e senza stress.

Forniamo:

- Torce propano/ossigeno: Per generare la fiamma grande e diffusa necessaria per una ricottura efficace.

- Forni programmabili: Per il ciclo finale e permanente di scarico delle tensioni che una torcia non può fornire.

Lascia che ti aiutiamo a proteggere le tue creazioni da rotture spontanee. Contatta i nostri esperti oggi per trovare la configurazione di ricottura perfetta per le tue esigenze!

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata con nastro a maglie

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

Domande frequenti

- Perché utilizzare forni a ultra-alto vuoto per LLZO? Garantire stabilità chimica e integrità dell'interfaccia negli elettroliti solidi

- Quali vantaggi offre un forno di sinterizzazione ad alta temperatura in atmosfera controllata per l'UO2? Densificazione precisa del combustibile

- Perché il controllo preciso della temperatura in un forno di sinterizzazione è fondamentale per gli elettroliti NASICON? Garantire la purezza del materiale

- Qual è la funzione di un forno a tubo in atmosfera controllata nella sintesi di Li2MnSiO4? Ottenere materiali per batterie di alta purezza

- Qual è il ruolo di un forno tubolare a atmosfera controllata nella sinterizzazione di Cu-Mo? Ottenere una densificazione ad alta purezza