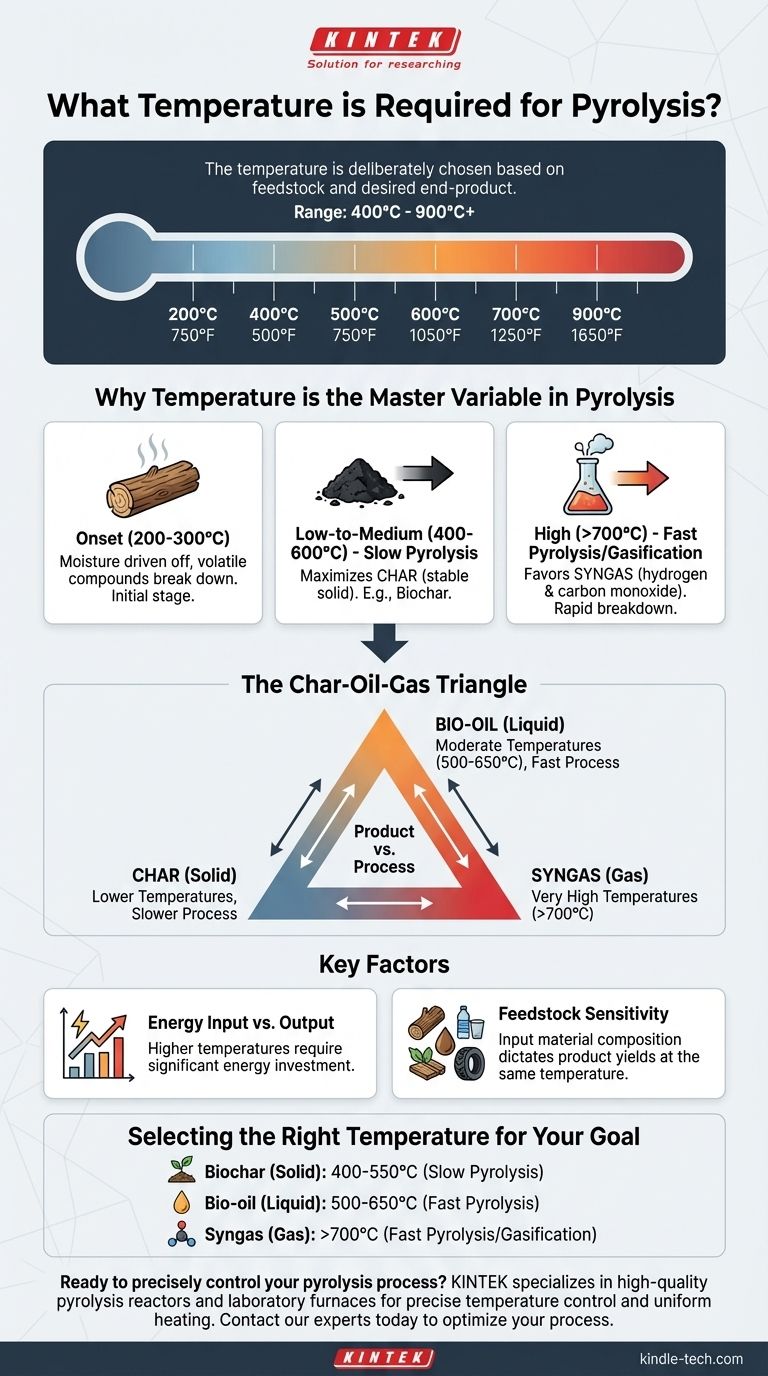

In breve, la pirolisi richiede un'ampia gamma di temperature. Il processo opera tipicamente tra 400°C e 900°C (750°F a 1650°F), ma la temperatura specifica viene scelta deliberatamente in base al materiale di partenza, noto come materia prima, e al prodotto finale desiderato. Per alcuni materiali organici come il legno, le fasi iniziali di decomposizione possono iniziare a temperature basse come 200°C.

Il punto centrale è che non esiste una singola temperatura per la pirolisi. Invece, la temperatura è la leva di controllo primaria utilizzata per determinare se il processo produce più carbonella solida, bio-olio liquido o gas infiammabile.

Perché la temperatura è la variabile principale nella pirolisi

La pirolisi è la decomposizione termica dei materiali ad elevate temperature in un ambiente privo di ossigeno. La temperatura governa direttamente la velocità della reazione e determina la composizione chimica dei prodotti finali. Comprendere questa relazione è fondamentale per controllare il risultato.

L'inizio della pirolisi (200-300°C)

Per molti tipi di biomassa, come il legno, il processo inizia a temperature relativamente basse. In questo intervallo, l'umidità viene allontanata e i composti organici più volatili iniziano a decomporsi. Questa fase iniziale pone le basi per le reazioni più intense che seguiranno.

Temperatura bassa-media (400-600°C)

Questo intervallo è spesso associato alla "pirolisi lenta". Le velocità di riscaldamento più lente e le temperature più moderate massimizzano la produzione di carbonella, un solido stabile e ricco di carbonio. Questo è il metodo preferito per creare prodotti come il biochar per uso agricolo.

Alta temperatura (600-900°C)

All'aumentare della temperatura, la velocità di reazione accelera drasticamente. Questo intervallo, in particolare sopra i 700°C, favorisce la scomposizione di molecole complesse in composti gassosi più semplici. Questa "pirolisi rapida" o "gassificazione" viene utilizzata per massimizzare la resa di syngas, una miscela di idrogeno e monossido di carbonio.

Comprendere i compromessi: prodotto vs. processo

Scegliere una temperatura è un esercizio di bilanciamento di priorità contrastanti. La temperatura ideale per un obiettivo è spesso subottimale per un altro, creando un insieme fondamentale di compromessi.

Il triangolo Carbonella-Olio-Gas

Pensa ai prodotti come a un triangolo. Temperature più basse e processi più lenti favoriscono l'angolo solido (carbonella). La pirolisi rapida a temperature moderate (circa 500-650°C) favorisce l'angolo liquido (bio-olio). Temperature molto elevate favoriscono l'angolo del gas (syngas). Non è possibile massimizzare tutti e tre contemporaneamente.

Input energetico vs. Output energetico

Raggiungere e mantenere temperature più elevate richiede un investimento energetico significativo. Un processo ad alta temperatura progettato per produrre syngas deve generare un valore energetico sufficiente nel gas per giustificare l'elevato costo energetico di funzionamento del reattore stesso.

Sensibilità della materia prima

La struttura chimica del materiale in ingresso è importante. Legno, plastica, pneumatici e rifiuti agricoli hanno tutti composizioni diverse e si decompongono in prodotti diversi alla stessa temperatura. Il processo deve essere regolato specificamente per la materia prima utilizzata.

Selezione della temperatura giusta per il tuo obiettivo

Il tuo obiettivo determina la corretta temperatura operativa. Il processo non è universale; è uno strumento preciso ingegnerizzato per un risultato specifico.

- Se il tuo obiettivo principale è la produzione di biochar per l'amendamento del suolo: Punta a un processo di pirolisi più lento nell'intervallo di temperatura inferiore, tipicamente tra 400°C e 550°C, per massimizzare la produzione di carbonio solido.

- Se il tuo obiettivo principale è la generazione di bio-olio per la produzione di combustibile liquido: Utilizza un metodo di pirolisi rapida in un intervallo di temperatura moderato, spesso intorno a 500°C a 650°C, per vaporizzare e condensare rapidamente la materia organica.

- Se il tuo obiettivo principale è la creazione di syngas per combustibile o sintesi chimica: Impiega un processo ad alta temperatura, generalmente superiore a 700°C, per garantire la completa rottura termica dei materiali in semplici molecole di gas.

In definitiva, la temperatura è la manopola che giri per trasformare deliberatamente i rifiuti in una risorsa preziosa.

Tabella riassuntiva:

| Obiettivo / Prodotto primario | Intervallo di temperatura consigliato | Tipo di processo |

|---|---|---|

| Biochar (Solido) | 400°C - 550°C | Pirolisi lenta |

| Bio-olio (Liquido) | 500°C - 650°C | Pirolisi rapida |

| Syngas (Gas) | Sopra i 700°C | Pirolisi rapida / Gassificazione |

Pronto a controllare con precisione il tuo processo di pirolisi?

La giusta attrezzatura da laboratorio è essenziale per raggiungere le rese di prodotto desiderate. KINTEK è specializzata in reattori di pirolisi e forni da laboratorio di alta qualità che offrono il controllo preciso della temperatura e il riscaldamento uniforme necessari per risultati costanti e affidabili.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono aiutarti a ottimizzare il tuo processo di pirolisi per la massima efficienza e valore del prodotto.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Come si pulisce un tubo di forno a muffola? Una guida passo-passo per una pulizia sicura ed efficace

- Quali sono i vantaggi dell'utilizzo di un rivestimento in allumina in un forno tubolare per simulazioni di corrosione da combustione di biomassa?

- Qual è il vantaggio principale dell'utilizzo di un forno tubolare? Ottenere un controllo superiore della temperatura e dell'atmosfera

- Come scegliere un forno tubolare? Una guida per abbinare le esigenze del tuo processo

- Qual è la pressione su un forno a tubo? Limiti di sicurezza essenziali per il tuo laboratorio