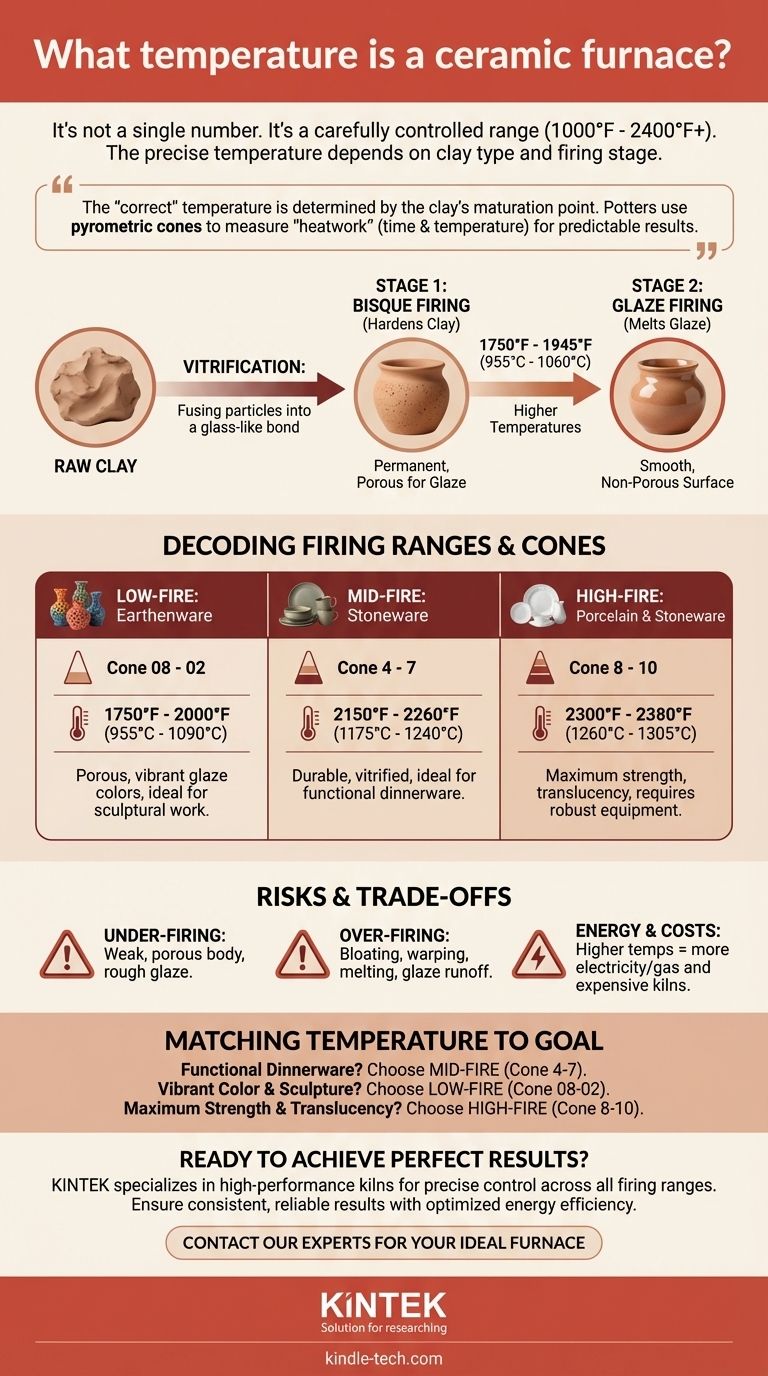

La temperatura di un forno ceramico non è un numero singolo, ma piuttosto un intervallo attentamente controllato che può variare da circa 1000°F (538°C) a oltre 2400°F (1315°C). La temperatura precisa è dettata interamente dal tipo di argilla utilizzata e dalla fase specifica del processo ceramico, che si tratti di una prima cottura a biscotto o di una cottura finale a smalto.

Il punto centrale è che la temperatura "corretta" non è un valore fisso, ma è determinata dal punto di maturazione di un corpo argilloso specifico e del suo smalto corrispondente. I vasai misurano questo utilizzando un sistema di coni pirometrici, che tengono conto sia del tempo che della temperatura per ottenere risultati prevedibili.

Perché la temperatura è la variabile critica

Per comprendere veramente le temperature dei forni ceramici, devi prima capire il processo trasformativo che trasforma l'argilla morbida in un oggetto duro e permanente. La temperatura è il catalizzatore di questo cambiamento chimico e fisico.

La trasformazione dall'argilla alla ceramica

L'obiettivo primario della cottura è riscaldare l'argilla fino a quando le sue particelle iniziano a fondersi insieme in un processo chiamato vetrificazione. Questo processo fonde la silice e altri elementi all'interno dell'argilla, formando un legame simile al vetro tra le particelle.

Una corretta vetrificazione è ciò che conferisce a un pezzo ceramico la sua forza, durabilità e, a seconda dell'argilla, la sua incapacità di assorbire acqua.

Due fasi principali di cottura

Il processo ceramico prevede tipicamente due cotture separate, ciascuna con uno scopo e un intervallo di temperatura distinti.

La prima è la cottura a biscotto, una cottura a bassa temperatura (tipicamente tra 1750°F e 1945°F / 955°C e 1060°C). Questa cottura iniziale indurisce l'argilla, rendendola permanente e sufficientemente porosa da assorbire facilmente uno smalto.

La seconda è la cottura a smalto, che di solito viene eseguita a una temperatura più elevata. Questa cottura fonde lo smalto applicato, facendolo fondere con il corpo argilloso e creando la superficie finale liscia, spesso lucida e non porosa.

Decodifica degli intervalli di cottura

Le ceramiche sono classificate in intervalli di temperatura, spesso indicati come bassa cottura, media cottura e alta cottura. Ogni intervallo è adatto a diversi tipi di argilla e produce risultati diversi.

Il sistema dei coni: una misura migliore della temperatura

I professionisti raramente si affidano solo alla temperatura. Invece, usano coni pirometrici—piccole piramidi ceramiche appositamente formulate che si piegano a una combinazione specifica di tempo e temperatura (nota come "lavoro termico").

I coni forniscono una misura molto più accurata del progresso di una cottura rispetto a un semplice termometro. Gli intervalli di cottura sono designati da numeri di cono, come "Cono 06" (bassa cottura) o "Cono 6" (media cottura).

Bassa cottura: Terracotta (Cono 08 a 02)

Questo intervallo copre temperature da circa 1750°F a 2000°F (955°C a 1090°C). Le argille di terracotta cotte in questo intervallo rimangono leggermente porose dopo la cottura e sono note per ospitare colori di smalto brillanti e vivaci che possono bruciare a temperature più elevate.

Media cottura: Gres (Cono 4 a 7)

Operando tra circa 2150°F e 2260°F (1175°C a 1240°C), questo è l'intervallo più comune per i vasai da studio e la produzione su piccola scala. Fornisce un eccellente equilibrio, creando gres durevole e vetrificato, ideale per la ceramica funzionale come le stoviglie.

Alta cottura: Porcellana e Gres (Cono 8 a 10)

Questo intervallo raggiunge temperature da 2300°F a 2380°F (1260°C a 1305°C). Viene utilizzato per cuocere porcellana e alcuni gres molto durevoli. L'alta cottura crea i pezzi più forti e più vetrificati, ed è essenziale per ottenere la classica traslucenza della porcellana.

Comprendere i compromessi

La scelta di una temperatura di cottura è una decisione con conseguenze dirette per il prodotto finale, i costi e le attrezzature.

Il rischio di sotto-cottura

Cuocere un pezzo al di sotto della sua temperatura di maturazione raccomandata si traduce in un corpo debole e poroso. Gli smalti non si fonderanno correttamente, portando a una superficie secca e ruvida che non è sicura per gli alimenti e si graffierà o si sfalderà facilmente.

Il pericolo di sovra-cottura

Cuocere un pezzo troppo in alto è altrettanto distruttivo. Il corpo argilloso può gonfiarsi, deformarsi o persino sciogliersi in una pozzanghera sul ripiano del forno. Gli smalti possono diventare eccessivamente fluidi, colando dal vaso e potenzialmente danneggiando le attrezzature.

Costi energetici e delle attrezzature

Temperature più elevate richiedono molta più elettricità o gas, aumentando il costo di ogni cottura. Inoltre, i forni in grado di raggiungere costantemente temperature di alta cottura (Cono 8+) sono più costosi e richiedono componenti più robusti rispetto a quelli progettati per lavori a bassa cottura.

Abbinare la temperatura al tuo obiettivo

La tua scelta della temperatura di cottura dovrebbe essere un riflesso diretto dei requisiti del tuo progetto.

- Se il tuo obiettivo principale è creare stoviglie durevoli e funzionali: il gres a media cottura (Cono 4-7) offre il miglior equilibrio tra resistenza, impermeabilità ed efficienza energetica.

- Se il tuo obiettivo principale è il colore vibrante e il lavoro scultoreo: la terracotta a bassa cottura (Cono 08-02) è l'ideale in quanto preserva la brillantezza di molti smalti che sono instabili a temperature più elevate.

- Se il tuo obiettivo principale è ottenere la massima resistenza e traslucenza: la porcellana ad alta cottura (Cono 8-10) è lo standard, sebbene richieda un forno in grado di raggiungere queste temperature impegnative.

In definitiva, padroneggiare il controllo della temperatura è la chiave per trasformare l'argilla grezza in arte ceramica duratura.

Tabella riassuntiva:

| Intervallo di cottura | Numero cono | Intervallo di temperatura | Tipi di argilla comuni | Caratteristiche chiave |

|---|---|---|---|---|

| Bassa cottura | Cono 08 a 02 | 1750°F a 2000°F (955°C a 1090°C) | Terracotta | Poroso, colori smalto vivaci, ideale per lavori scultorei |

| Media cottura | Cono 4 a 7 | 2150°F a 2260°F (1175°C a 1240°C) | Gres | Durevole, vetrificato, ideale per stoviglie funzionali |

| Alta cottura | Cono 8 a 10 | 2300°F a 2380°F (1260°C a 1305°C) | Porcellana, Gres | Massima resistenza, traslucenza, richiede attrezzature robuste |

Pronto a ottenere risultati ceramici perfetti? La scelta del forno è fondamentale per il successo del tuo lavoro. KINTEK è specializzata in forni da laboratorio e forni ad alte prestazioni progettati per un controllo preciso della temperatura in tutti gli intervalli di cottura, dalla terracotta durevole alla porcellana sofisticata. Che tu sia un vasaio da studio, un'istituzione educativa o un impianto di produzione, le nostre attrezzature garantiscono risultati costanti e affidabili ottimizzando l'efficienza energetica.

Discutiamo le tue esigenze ceramiche specifiche — contatta i nostri esperti oggi per trovare il forno ideale per i tuoi progetti e sbloccare il pieno potenziale dei tuoi materiali.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Come funziona un forno a muffola ad alta temperatura? Ottenere un riscaldamento uniforme e privo di contaminanti

- Qual è la differenza tra un forno a muffola e un forno ad aria? Scegli lo strumento giusto per il tuo processo termico

- Qual è la caratteristica principale di un forno a muffola? Sblocca un riscaldamento puro e privo di contaminazioni

- Qual è la capacità termica di un forno a muffola? Comprendere la massa termica per prestazioni ottimali

- Una fornace è endotermica o esotermica? Scopri la scienza del riscaldamento domestico