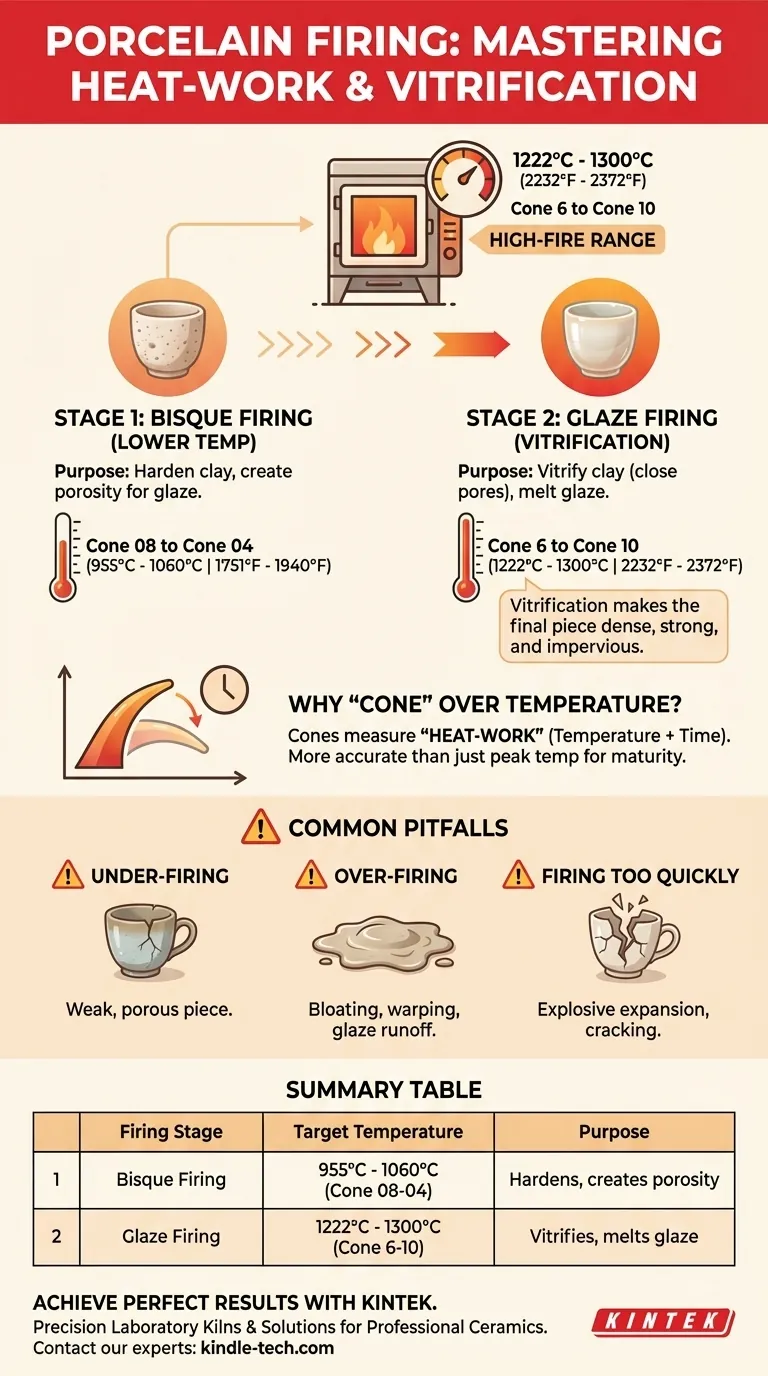

Nella ceramica professionale, la porcellana viene tipicamente cotta ad alta temperatura, tra 1222°C e 1300°C (2232°F e 2372°F). Questo intervallo corrisponde agli standard dei coni pirometrici da Cono 6 a Cono 10. Tuttavia, questo singolo numero rappresenta solo il passaggio finale; la temperatura corretta fa parte di un processo più ampio e attentamente controllato che include una cottura preliminare "biscotto" a una temperatura molto più bassa.

La temperatura specifica è meno importante dell'intero programma di cottura—la velocità controllata di riscaldamento, mantenimento e raffreddamento. Il vero successo con la porcellana deriva dalla comprensione di questo processo completo, poiché è il "lavoro di calore" totale che determina le proprietà finali del pezzo.

Il processo di cottura in due fasi spiegato

La porcellana non viene quasi mai cotta una sola volta. Per ottenere la sua caratteristica resistenza e traslucenza è necessario un approccio in due fasi, con ogni fase che serve a uno scopo distinto a una temperatura diversa.

Fase 1: La cottura a biscotto

La prima cottura, nota come cottura a biscotto, è una fase a bassa temperatura. Il suo obiettivo non è maturare completamente l'argilla, ma trasformarla in uno stato ceramico indurito, ma poroso.

Questa porosità è fondamentale perché permette al pezzo di assorbire facilmente lo smalto a base d'acqua nella fase successiva senza dissolversi o rompersi.

Una tipica cottura a biscotto della porcellana avviene tra Cono 08 e Cono 04, che corrisponde approssimativamente a 955°C a 1060°C (1751°F a 1940°F).

Fase 2: La cottura dello smalto (Vetrificazione)

La seconda e ultima cottura è la cottura dello smalto ad alta temperatura. È qui che la porcellana raggiunge la sua temperatura massima e subisce la vetrificazione.

La vetrificazione è il processo in cui le particelle di argilla si fondono e si uniscono, chiudendo i pori e rendendo il pezzo finale denso, resistente e impermeabile all'acqua.

Questa è la cottura che porta il pezzo alla sua temperatura finale da Cono 6 a Cono 10 (1222°C a 1300°C), fondendo lo smalto applicato in un rivestimento liscio e vetroso che si lega permanentemente al corpo dell'argilla.

Perché il "Cono" è più importante della temperatura

In ceramica, i professionisti raramente parlano solo di temperatura. Invece, si riferiscono ai coni pirometrici, che forniscono una misura più accurata di ciò che accade all'interno di un forno.

Cos'è un cono pirometrico?

Un cono pirometrico è un piccolo strumento a forma di piramide fatto di materiali ceramici. È progettato per ammorbidirsi e piegarsi a una specifica combinazione di temperatura e tempo.

Misurare il "lavoro di calore", non solo il calore

Un forno può raggiungere una temperatura target molto rapidamente o molto lentamente. Questi due percorsi produrranno risultati drasticamente diversi nell'argilla, anche se la temperatura di picco è identica.

I coni misurano questo input energetico totale, noto come "lavoro di calore". Quando il cono corretto si piega, conferma che la porcellana ha assorbito la giusta quantità di energia per maturare correttamente, fornendo un risultato più affidabile di una semplice lettura della temperatura.

Errori comuni da evitare

Il programma di cottura è una formula precisa. Deviare dai requisiti del tuo specifico corpo argilloso può facilmente rovinare un pezzo.

Il rischio di sottocottura

Se la porcellana non raggiunge la temperatura di maturazione richiesta, non si vetrificherà completamente. Il pezzo risultante sarà debole, poroso e soggetto a rotture. Lo smalto potrebbe anche apparire opaco, ruvido o mal adattato.

Il pericolo di sovracottura

Cuocere la porcellana a una temperatura superiore al suo indice conico previsto è altrettanto dannoso. Il corpo argilloso può gonfiarsi, deformarsi o persino sciogliersi in una pozzanghera sul ripiano del forno. Gli smalti diventeranno eccessivamente fluidi, colando dal pezzo e potenzialmente danneggiando le tue attrezzature.

Cottura troppo rapida

Aumentare la temperatura troppo velocemente, specialmente durante le prime fasi, può far sì che l'umidità intrappolata nell'argilla si trasformi in vapore e si espanda in modo esplosivo. Questa è una causa primaria di crepe e rotture all'interno del forno.

Fare la scelta giusta per il tuo obiettivo

Abbina sempre il tuo programma di cottura ai tuoi materiali. Non esiste un'impostazione universale che funzioni per tutti i tipi di porcellana.

- Se il tuo obiettivo principale è lavorare con un corpo argilloso commerciale: Segui sempre l'intervallo di cottura conica raccomandato dal produttore. Questa informazione è non negoziabile ed è stampata sulla confezione.

- Se il tuo obiettivo principale è garantire la compatibilità dello smalto: Assicurati che l'indice conico del tuo smalto corrisponda all'indice conico del tuo corpo argilloso di porcellana. Una mancata corrispondenza è una causa principale di difetti come la cavillatura (crepe) o lo scagliamento.

- Se il tuo obiettivo principale è risolvere difetti come la deformazione: Il tuo pezzo è probabilmente in sovracottura o non è adeguatamente supportato sul ripiano del forno. Verifica il tuo cono target e considera un ciclo di riscaldamento e raffreddamento più lento.

In definitiva, padroneggiare la porcellana significa padroneggiare l'applicazione controllata del calore nel tempo.

Tabella riassuntiva:

| Fase di cottura | Temperatura target | Scopo |

|---|---|---|

| Cottura a biscotto | 955°C - 1060°C (Cono 08-04) | Indurisce l'argilla, crea porosità per lo smalto |

| Cottura dello smalto | 1222°C - 1300°C (Cono 6-10) | Vetrifica l'argilla, fonde lo smalto per la finitura finale |

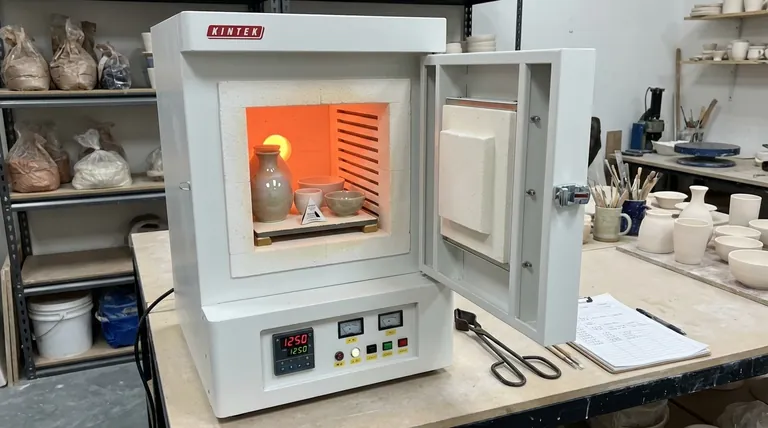

Ottieni risultati perfetti con la porcellana grazie a KINTEK

Padroneggiare la cottura della porcellana richiede attrezzature di precisione e conoscenze esperte. Noi di KINTEK siamo specializzati in forni da laboratorio ad alte prestazioni e materiali di consumo progettati specificamente per la ceramica professionale. Le nostre attrezzature affidabili garantiscono un controllo preciso della temperatura e un lavoro di calore costante per una vetrificazione perfetta ogni volta.

Lasciaci aiutarti a sbloccare il pieno potenziale dei tuoi progetti in porcellana. Che tu sia un artista di studio, un'istituzione educativa o un centro di ricerca, KINTEK ha le soluzioni per supportare le tue esigenze di cottura ceramica.

Contatta i nostri esperti oggi stesso per discutere il forno ideale per il tuo flusso di lavoro con la porcellana e ottenere risultati impeccabili!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è la tolleranza di un forno a muffola? Una guida all'accuratezza e all'uniformità della temperatura

- Come fa un forno a muffola ad alta temperatura a garantire la sicurezza del processo durante la sinterizzazione NASICON? Garantire la purezza di fase.

- Qual è la funzione principale dei forni a muffola o a tubo ad alta temperatura per i rivestimenti ceramici? Garantire la massima durata

- Come viene utilizzato un forno a scatola ad alta temperatura nel confezionamento di chip microfluidici? Fusione termica superiore

- Quale ruolo svolge una muffola ad alta temperatura nella preparazione di nanoparticelle di TiO2? Approfondimenti termici chiave

- Quale ruolo svolge un forno per trattamenti termici ad alta temperatura nel STA dell'IN718? Sblocca le prestazioni delle superleghe

- Perché viene utilizzato un forno di essiccazione a temperatura costante da banco nella fabbricazione di reattori a TiO2? Garantire un'eccellente adesione del catalizzatore

- La tempra è il processo di ricottura? Comprendere i loro obiettivi opposti nel trattamento termico