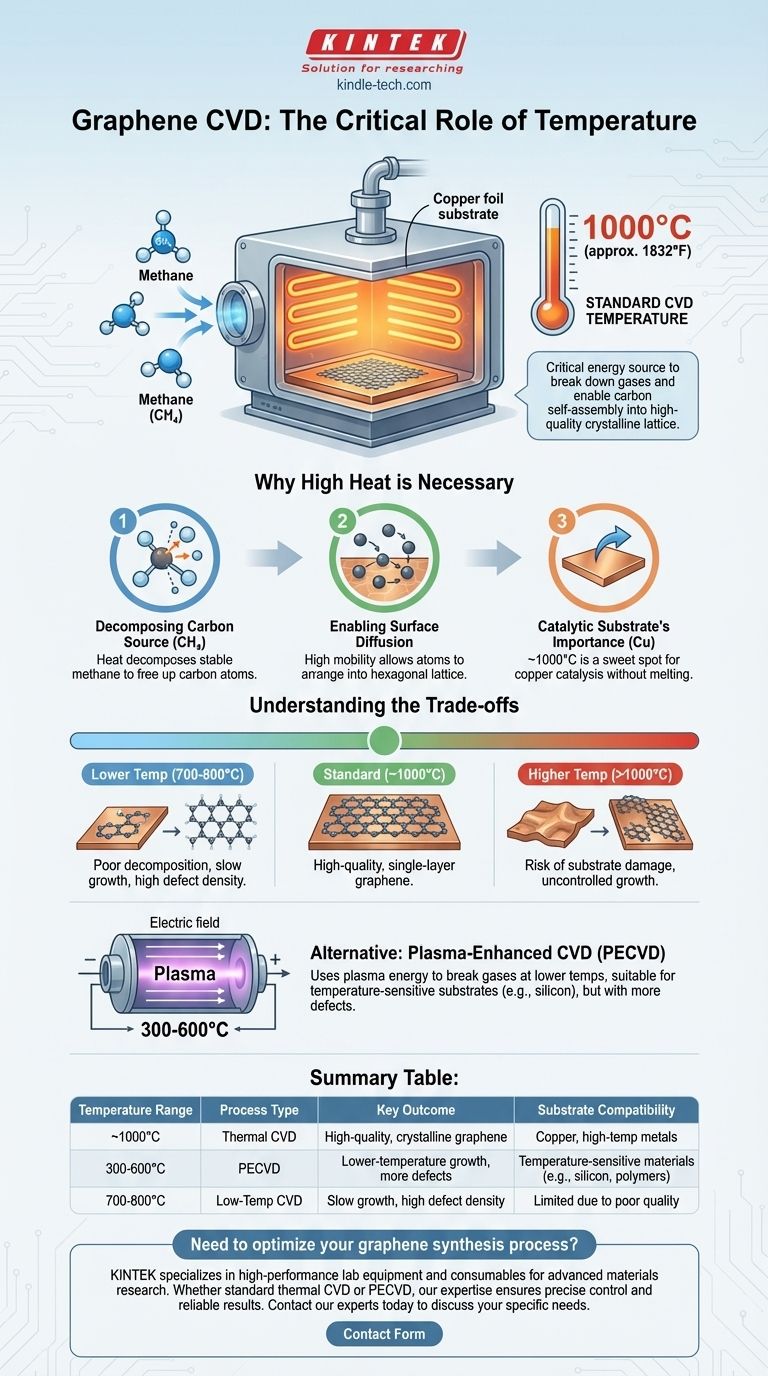

In un processo standard di deposizione chimica da vapore (CVD), il grafene viene tipicamente coltivato a temperature estremamente elevate, più comunemente intorno ai 1000°C (circa 1832°F). Questo processo avviene in una camera a vuoto dove un gas contenente carbonio, come il metano, viene introdotto su un substrato metallico catalitico, più spesso un foglio di rame.

L'alta temperatura nella CVD del grafene non è arbitraria; è la fonte di energia critica necessaria per scomporre i gas precursori e consentire agli atomi di carbonio di auto-assemblarsi in un reticolo cristallino di alta qualità sul catalizzatore. Questa temperatura controlla direttamente il compromesso tra velocità di crescita, densità dei difetti e integrità del substrato stesso.

Il Ruolo della Temperatura nella Crescita del Grafene

Per capire perché è necessario un calore così elevato, dobbiamo esaminare le fasi chiave del processo CVD direttamente regolate dall'energia termica.

Scomposizione della Fonte di Carbonio

Il processo inizia con un gas contenente carbonio, tipicamente metano (CH₄). A temperatura ambiente, il metano è molto stabile.

Il calore intenso all'interno della camera CVD fornisce l'energia necessaria per decomporre cataliticamente queste molecole di gas sulla superficie del foglio metallico, scomponendole e liberando atomi di carbonio per la crescita.

Abilitare la Diffusione Superficiale

Una volta che gli atomi di carbonio sono disponibili, devono disporsi nella specifica struttura reticolare esagonale del grafene.

L'alta temperatura conferisce a questi atomi un'elevata mobilità superficiale, consentendo loro di muoversi liberamente attraverso la superficie del catalizzatore fino a trovare una posizione a bassa energia all'interno del reticolo cristallino in crescita. Senza questa mobilità, il carbonio si depositerebbe casualmente, formando un film difettoso o amorfo anziché grafene di alta qualità.

L'Importanza del Substrato Catalitico

La scelta del substrato metallico è cruciale ed è direttamente collegata alla temperatura. Il rame (Cu) è il catalizzatore più comune per produrre grafene monocouche di alta qualità.

Il processo di crescita avviene appena al di sotto del punto di fusione del rame (~1085°C), motivo per cui l'intervallo di circa 1000°C è un punto ottimale termodinamico per una catalisi efficace senza danneggiare il substrato.

Comprendere i Compromessi

Il valore di 1000°C è uno standard industriale per una ragione, ma deviare da esso comporta conseguenze significative. Comprendere questi compromessi è fondamentale per controllare le proprietà del materiale finale.

Il Problema delle Temperature Più Basse

Tentare il processo a temperature significativamente più basse (ad esempio, 700-800°C) porta a risultati scadenti. Il precursore metano non si decompone in modo efficiente, portando a una crescita estremamente lenta o inesistente.

Qualsiasi film che si forma avrà probabilmente un alta densità di difetti poiché gli atomi di carbonio non hanno l'energia per disporsi correttamente, con conseguenti scarse proprietà elettroniche e meccaniche.

I Rischi delle Temperature Più Elevate

Portare la temperatura molto al di sopra dei 1000°C porta pericolosamente vicino al punto di fusione del substrato di rame.

Ciò può causare la deformazione, la sublimazione o la ristrutturazione dei bordi di grano del foglio, il che influisce negativamente sull'uniformità della crescita del grafene. Sebbene possa aumentare la velocità di crescita, può anche portare a film meno controllati e di qualità inferiore.

Alternativa: CVD Potenziata al Plasma (PECVD)

Per superare il limite delle alte temperature, specialmente per applicazioni su substrati che non possono sopportare tale calore, si utilizza la CVD potenziata al plasma (PECVD).

La PECVD utilizza un campo elettrico per creare un plasma, che bombarda le molecole di gas con energia sufficiente per scomporle a temperature molto più basse (ad esempio, 300-600°C). Tuttavia, questo processo più energetico può spesso creare più difetti rispetto alla CVD termica tradizionale ad alta temperatura.

Fare la Scelta Giusta per il Tuo Obiettivo

La temperatura e il metodo ideali sono dettati interamente dai requisiti della tua applicazione finale.

- Se la tua attenzione principale è la massima qualità cristallina e le prestazioni elettroniche: attieniti al processo CVD termico standard di settore a circa 1000°C su un catalizzatore di rame.

- Se la tua attenzione principale è l'integrazione con substrati sensibili alla temperatura (come silicio o polimeri): esplora i metodi PECVD a temperatura più bassa, ma preparati ad accettare un potenziale compromesso nella perfezione strutturale del grafene.

In definitiva, il controllo della temperatura è la leva principale per ottimizzare le proprietà fondamentali del film di grafene finale.

Tabella Riassuntiva:

| Intervallo di Temperatura | Tipo di Processo | Risultato Chiave | Compatibilità del Substrato |

|---|---|---|---|

| ~1000°C | CVD Termica | Grafene cristallino di alta qualità | Rame, altri metalli ad alta temperatura |

| 300-600°C | PECVD | Crescita a temperatura più bassa, più difetti | Materiali sensibili alla temperatura (es. silicio, polimeri) |

| 700-800°C | CVD a Bassa Temperatura | Crescita lenta, alta densità di difetti | Limitata a causa della scarsa qualità |

Hai bisogno di ottimizzare il tuo processo di sintesi del grafene? KINTEK è specializzata nella fornitura di apparecchiature da laboratorio e materiali di consumo ad alte prestazioni, su misura per la ricerca avanzata sui materiali. Sia che tu stia lavorando con la CVD termica standard o esplorando la PECVD per applicazioni sensibili alla temperatura, la nostra esperienza garantisce che tu ottenga un controllo preciso della temperatura e risultati affidabili. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio nella crescita del grafene e di altri materiali 2D.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Perché è necessario un supporto in tubo ceramico di allumina per esperimenti a 1100°C? Garantire l'accuratezza dei dati e l'inerzia chimica

- Qual è la temperatura elevata del tubo in ceramica? Da 1100°C a 1800°C, scegli il materiale giusto

- Come scegliere un forno tubolare? Una guida per abbinare le esigenze del tuo processo

- Come si pulisce un tubo di forno a muffola? Una guida passo-passo per una pulizia sicura ed efficace

- Qual è il vantaggio principale dell'utilizzo di un forno tubolare? Ottenere un controllo superiore della temperatura e dell'atmosfera