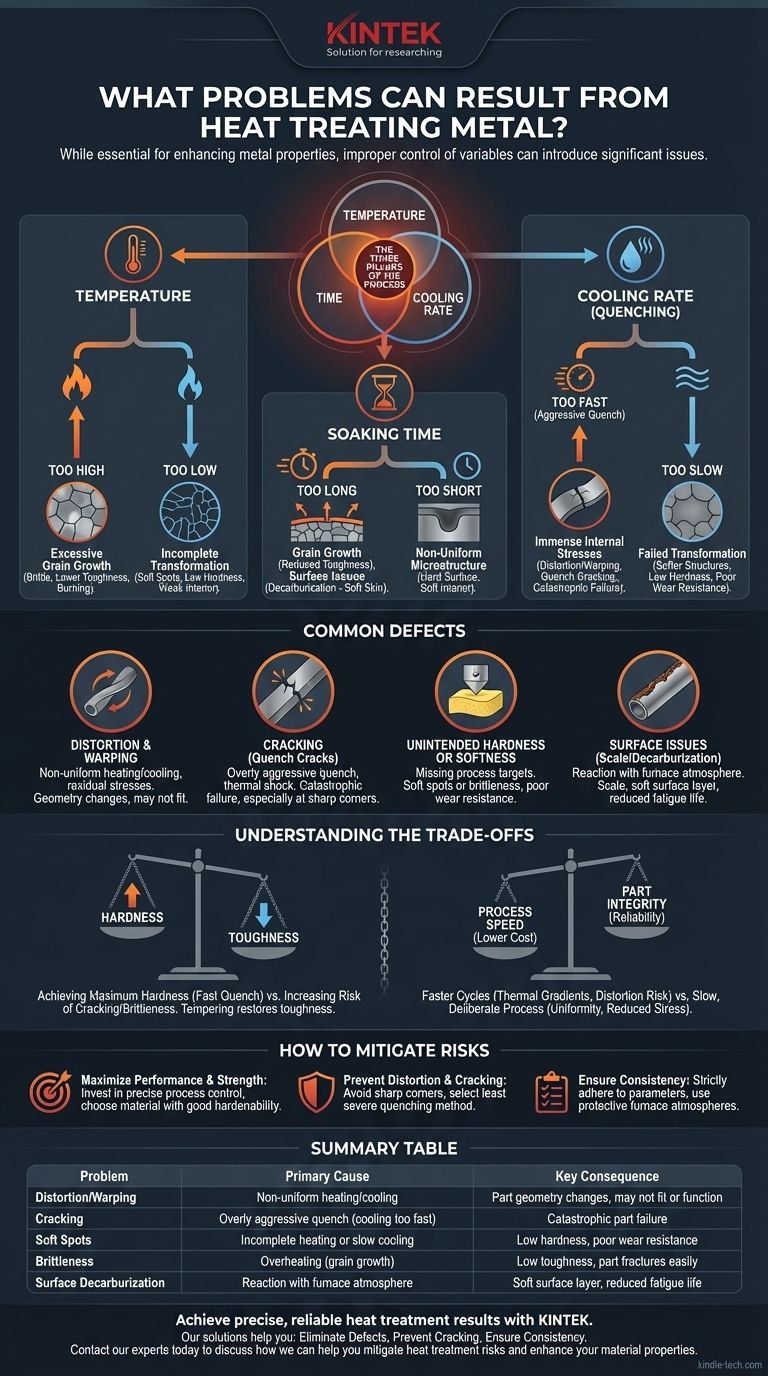

Sebbene il trattamento termico sia essenziale per migliorare le proprietà del metallo, è un processo di trasformazione controllata che può introdurre problemi significativi se non gestito con precisione. I problemi più comuni derivanti da un trattamento termico improprio includono distorsioni dimensionali, crepe, punti molli o fragili non intenzionali e alterazioni superficiali dannose come la decarburazione. Questi fallimenti sono quasi sempre una conseguenza diretta di un controllo errato delle variabili di processo.

Il principio fondamentale da comprendere è che i problemi di trattamento termico non sono casuali. Sono risultati prevedibili causati da una discrepanza tra le tre variabili di processo—temperatura, tempo e velocità di raffreddamento—e il materiale specifico e la geometria del pezzo in lavorazione.

I Tre Pilastri del Processo e i Loro Rischi

Ogni ciclo di trattamento termico è definito da come un pezzo viene riscaldato, per quanto tempo viene mantenuto in temperatura e come viene raffreddato. Un errore in una qualsiasi di queste tre fasi comprometterà il risultato finale.

Il Ruolo della Temperatura

Il riscaldamento di un pezzo metallico è ciò che consente alla sua struttura cristallina interna (microstruttura) di cambiare. La temperatura target deve essere precisa.

- Riscaldamento Eccessivo: Superare la temperatura specificata può causare una crescita eccessiva del grano. I grani grandi possono rendere il metallo fragile e ridurne la tenacità, anche se è duro. In casi estremi, può portare a surriscaldamento o bruciatura, che danneggia permanentemente il materiale.

- Riscaldamento Insufficiente: Non riuscire a raggiungere la temperatura di trasformazione richiesta significa che il desiderato cambiamento microstrutturale non avverrà completamente. Ciò si traduce tipicamente in "punti molli" o in un pezzo che non riesce a raggiungere la sua durezza e resistenza target.

L'Importanza del Tempo di Mantenimento (Soaking Time)

Una volta raggiunta la temperatura target, il pezzo deve essere mantenuto lì per un periodo specifico, noto come tempo di mantenimento. Ciò consente alla temperatura di diventare uniforme in tutto il pezzo, dalla superficie al nucleo.

- Mantenimento Troppo Breve: Se il tempo di mantenimento è insufficiente, il nucleo del pezzo potrebbe non raggiungere la piena temperatura di trasformazione. Ciò porta a una microstruttura non uniforme, con una superficie dura ma un interno molle e debole.

- Mantenimento Troppo Lungo: Un tempo eccessivo ad alte temperature può anche promuovere la crescita del grano, riducendo la tenacità. Aumenta anche il rischio di problemi superficiali come la decarburazione, dove il carbonio fuoriesce dalla superficie, rendendola molle e soggetta a usura.

La Natura Critica del Raffreddamento (Tempra)

La fase di raffreddamento è spesso la fase più stressante per un pezzo metallico e la fonte più comune di fallimento catastrofico. La velocità di raffreddamento blocca la microstruttura desiderata.

- Raffreddamento Troppo Veloce: Una tempra eccessivamente aggressiva (ad esempio, immergere un pezzo caldo in acqua fredda) crea immense sollecitazioni interne a causa di una contrazione rapida e non uniforme. Se queste sollecitazioni superano la resistenza del materiale, si verificherà distorsione (deformazione) o crepe da tempra.

- Raffreddamento Troppo Lento: Una tempra lenta potrebbe non riuscire a "intrappolare" la struttura dura desiderata (come la martensite nell'acciaio). La microstruttura si trasforma invece in forme più morbide e deboli, e il pezzo non soddisferà le specifiche di durezza richieste.

Difetti Comuni Spiegati

Questi errori di processo si manifestano come difetti specifici e identificabili nel prodotto finale.

Distorsione e Deformazione

Questo cambiamento nella geometria di un pezzo è causato da riscaldamento o raffreddamento non uniformi, che creano espansione e contrazione termica irregolari. Può anche essere causato dal rilascio di sollecitazioni residue bloccate da precedenti fasi di produzione.

Crepe

Le crepe da tempra sono il difetto più grave. Si verificano tipicamente quando un pezzo con angoli acuti, drastici cambiamenti di spessore o elevate sollecitazioni interne viene raffreddato troppo rapidamente. Lo shock termico è semplicemente troppo per il materiale da sopportare.

Durezza o Morbidezza Non Intenzionali

Questo è un risultato diretto del mancato raggiungimento degli obiettivi di processo. I punti molli si verificano a causa di riscaldamento incompleto o raffreddamento lento, mentre una fragilità inaspettata può essere causata da surriscaldamento (crescita del grano) o da una tempra eccessivamente aggressiva senza un'adeguata tempra successiva.

Problemi Superficiali

Quando riscaldato, la superficie del metallo reagisce con l'atmosfera del forno. Ciò può causare scaglia (ossidazione sulla superficie) o decarburazione (perdita di carbonio dallo strato superficiale dell'acciaio), lasciando il pezzo con una "pelle" molle e inefficace.

Comprendere i Compromessi

La scelta di un processo di trattamento termico è un atto di bilanciamento. Migliorare una proprietà può spesso aumentare il rischio di un difetto specifico.

Durezza vs. Tenacità

Il raggiungimento della massima durezza richiede solitamente una tempra molto rapida. Tuttavia, questo raffreddamento aggressivo aumenta drasticamente il rischio di crepe e si traduce in un pezzo molto fragile. Questo è il motivo per cui un processo di trattamento termico secondario, la tempra, viene quasi sempre eseguito per ripristinare una certa tenacità, seppur a costo di una piccola riduzione della durezza.

Velocità del Processo vs. Integrità del Pezzo

Cicli di riscaldamento più veloci e tempi di mantenimento più brevi possono ridurre i costi di lavorazione. Tuttavia, affrettare il processo aumenta i gradienti termici all'interno del pezzo, aumentando il rischio di distorsione e lasciando il nucleo non trattato. Un processo lento e deliberato garantisce uniformità e riduce le sollecitazioni interne, portando a un pezzo più affidabile.

Come Mitigare i Rischi del Trattamento Termico

La tua strategia per prevenire i problemi dipende dal tuo obiettivo primario per il componente.

- Se il tuo obiettivo principale è massimizzare le prestazioni e la resistenza: Investi in un controllo di processo preciso con forni calibrati e scegli un materiale con buona temprabilità per la sezione trasversale desiderata.

- Se il tuo obiettivo principale è prevenire distorsioni e crepe: Assicurati che i progetti dei pezzi evitino angoli interni acuti e bruschi cambiamenti di spessore, e seleziona il metodo di tempra meno severo che possa comunque raggiungere le proprietà richieste.

- Se il tuo obiettivo principale è garantire la coerenza da lotto a lotto: Documenta e aderisci rigorosamente ai parametri di processo comprovati, e utilizza atmosfere protettive nel forno per prevenire la decarburazione superficiale e la scaglia.

In definitiva, padroneggiare il trattamento termico deriva dalla comprensione che è un processo di cambiamento controllato, dove ogni variabile ha una conseguenza prevedibile.

Tabella Riepilogativa:

| Problema | Causa Primaria | Conseguenza Chiave |

|---|---|---|

| Distorsione/Deformazione | Riscaldamento/raffreddamento non uniforme | La geometria del pezzo cambia, potrebbe non adattarsi o funzionare |

| Crepe | Tempra eccessivamente aggressiva (raffreddamento troppo veloce) | Guasto catastrofico del pezzo |

| Punti Molli | Riscaldamento incompleto o raffreddamento lento | Bassa durezza, scarsa resistenza all'usura |

| Fragilità | Surriscaldamento (crescita del grano) | Bassa tenacità, il pezzo si frattura facilmente |

| Decarburazione Superficiale | Reazione con l'atmosfera del forno | Strato superficiale molle, ridotta vita a fatica |

Ottieni risultati di trattamento termico precisi e affidabili con KINTEK.

I problemi di trattamento termico come crepe, deformazioni e durezza inconsistente sono direttamente collegati al controllo del processo e alle prestazioni delle attrezzature. KINTEK è specializzata in forni da laboratorio avanzati, sistemi di controllo della temperatura e materiali di consumo che forniscono il riscaldamento uniforme, il mantenimento accurato e le velocità di raffreddamento controllate essenziali per un trattamento metallico di successo.

Le nostre soluzioni ti aiutano a:

- Eliminare i Difetti: Il controllo preciso della temperatura e il riscaldamento uniforme minimizzano le distorsioni e i punti molli.

- Prevenire le Crepe: Ottimizzare i processi di tempra con attrezzature affidabili.

- Garantire la Coerenza: Ottenere la ripetibilità da lotto a lotto per componenti critici.

Sia che tu stia sviluppando nuove leghe o lavorando pezzi ad alte prestazioni, l'esperienza di KINTEK nelle attrezzature da laboratorio garantisce che i tuoi processi di trattamento termico siano robusti e affidabili.

Contatta i nostri esperti oggi stesso per discutere come possiamo aiutarti a mitigare i rischi del trattamento termico e migliorare le proprietà dei tuoi materiali.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Come un forno ad alta temperatura con controllo del flusso di ossigeno garantisce la qualità degli strati di SiO2? Ottenere una crescita di precisione

- Qual è il requisito del trattamento termico? Sblocca il pieno potenziale del tuo materiale

- Perché è necessario che un forno ad alta temperatura mantenga una temperatura costante di 750°C per l'elettrolisi DC di Sc1/3Zr2(PO4)3?

- Quali sono i vantaggi della tempra ad aria? Ottieni una stabilità dimensionale superiore per i tuoi pezzi

- A cosa serve l'evaporazione sottovuoto? Soluzioni di rivestimento e purificazione

- Quali sono gli svantaggi della brasatura? Comprendere le principali limitazioni e i compromessi.

- Cos'è il processo di sinterizzazione dell'acciaio inossidabile? Trasformare la polvere in componenti densi e robusti

- Quale fattore influenza il consumo energetico di una caldaia? Massimizzare l'efficienza e ridurre i costi