Quando si esegue qualsiasi operazione di brasatura, le precauzioni primarie devono affrontare i pericoli atmosferici, termici e chimici. Ciò comporta la garanzia di una ventilazione robusta per rimuovere i fumi nocivi, l'utilizzo di adeguati Dispositivi di Protezione Individuale (DPI) per proteggersi dal calore estremo e dalle radiazioni, e l'implementazione di rigorose misure di prevenzione incendi. La manipolazione sicura di flussi, detergenti e metalli d'apporto, guidata dalle loro Schede Dati di Sicurezza (SDS), è altrettanto fondamentale per prevenire l'esposizione chimica e garantire un ambiente di lavoro sicuro.

La sicurezza nella brasatura trascende una semplice lista di controllo; è un approccio sistematico alla gestione del rischio. La sfida principale non è solo la fiamma visibile, ma i pericoli invisibili — fumi tossici, agenti chimici e calore latente — che richiedono una strategia consapevole per la ventilazione, la protezione personale e il controllo dell'ambiente di lavoro.

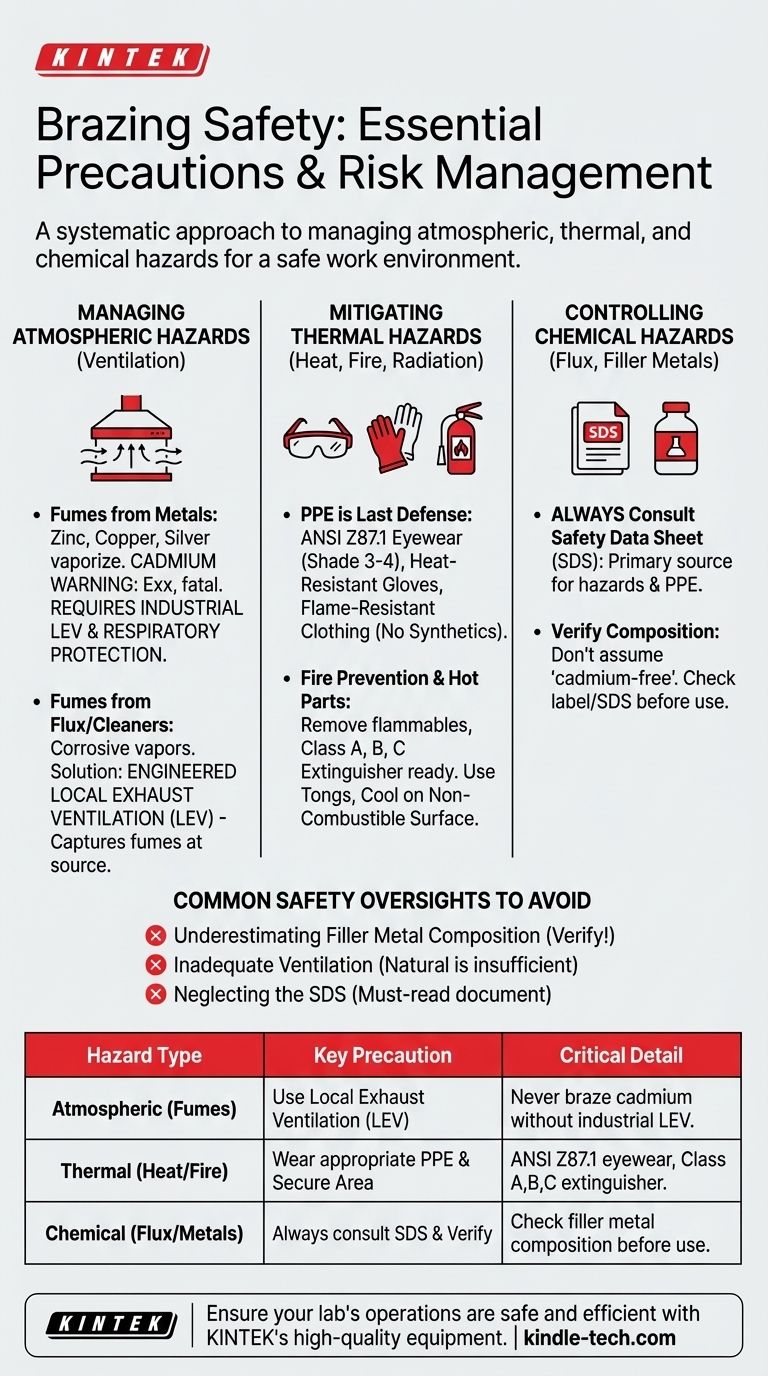

Gestione dei pericoli atmosferici: l'importanza della ventilazione

Controllare l'aria che si respira è la precauzione più critica nella brasatura. Le alte temperature coinvolte possono vaporizzare i materiali, creando fumi che vanno da irritanti a altamente tossici.

Fumi da metalli d'apporto e metalli base

Molti metalli d'apporto per brasatura contengono elementi come zinco, rame o argento. Se surriscaldati, questi possono produrre fumi metallici che possono causare la febbre da fumi metallici, una malattia temporanea ma debilitante simile all'influenza.

Il rischio maggiore deriva dai metalli d'apporto contenenti cadmio. I fumi di cadmio sono estremamente tossici, hanno scarse proprietà di avvertimento (non sono irritanti) e possono causare gravi danni polmonari o la morte, anche da una breve sovraesposizione. Non brasare mai con leghe contenenti cadmio a meno che non si disponga di ventilazione locale aspirata di grado industriale e protezione respiratoria.

Fumi da flussi e detergenti

I flussi per brasatura e gli agenti chimici di pulizia possono anche rilasciare fumi pericolosi quando riscaldati. Questi vapori possono essere corrosivi e irritare gli occhi, il naso, la gola e il sistema respiratorio.

La soluzione: ventilazione ingegnerizzata

La ventilazione naturale, come una finestra aperta, è insufficiente per la maggior parte delle operazioni di brasatura. La Ventilazione Locale Aspirata (LEV), che utilizza una cappa per catturare i fumi alla fonte e ventilarli all'esterno, è lo standard per un funzionamento sicuro.

Mitigazione dei pericoli termici: calore, fuoco e radiazioni

La brasatura genera calore intenso e localizzato che presenta significativi rischi di incendio e ustioni.

Protezione del personale con i DPI

I tuoi Dispositivi di Protezione Individuale (DPI) sono la tua ultima linea di difesa.

- Protezione degli occhi: Indossare occhiali di sicurezza con un grado di oscuramento minimo di 3 o 4 per proteggere dalle radiazioni infrarosse. Utilizzare sempre occhiali che soddisfano lo standard ANSI Z87.1.

- Protezione delle mani: Guanti asciutti, isolati e resistenti al calore sono obbligatori per la manipolazione di parti e attrezzature.

- Protezione del corpo: Indossare indumenti ignifughi, come pelle o cotone trattato, per proteggersi da scintille e calore. Evitare tessuti sintetici come il poliestere, che possono sciogliersi e causare gravi ustioni.

Messa in sicurezza dell'area di lavoro

Prima di accendere una torcia, prepara il tuo ambiente. Rimuovi tutti i materiali infiammabili — inclusi carta, stracci, legno e liquidi infiammabili — dalle vicinanze. Un estintore classificato per incendi di Classe A, B e C dovrebbe essere a portata di mano.

Manipolazione sicura delle parti calde

Il pezzo in lavorazione rimarrà pericolosamente caldo a lungo dopo che la fiamma è stata rimossa. Utilizzare sempre pinze o tenaglie per maneggiare i componenti appena brasati e posizionarli su un mattone refrattario o altra superficie non combustibile per raffreddarsi.

Errori comuni di sicurezza e come evitarli

Anche gli operatori esperti possono commettere errori. Essere consapevoli delle insidie comuni è fondamentale per mantenere un ambiente sicuro.

Sottovalutare la composizione del metallo d'apporto

L'errore più pericoloso è non identificare la composizione del metallo d'apporto. Supporre che una lega sia "senza cadmio" non è sufficiente; è necessario verificarlo controllando l'etichetta del prodotto o la Scheda Dati di Sicurezza (SDS). Se non si è sicuri, si assuma che contenga materiali pericolosi e si utilizzi la massima protezione.

Ventilazione inadeguata

Un errore frequente è credere che una stanza grande o una porta di garage aperta forniscano una ventilazione sufficiente. I fumi metallici sono spesso più pesanti dell'aria e possono accumularsi nella zona di respirazione. Solo un sistema LEV dedicato può catturare e rimuovere in modo affidabile questi pericoli alla loro fonte.

Trascurare la Scheda Dati di Sicurezza (SDS)

Ogni prodotto chimico, inclusi flussi e metalli d'apporto, è fornito con una SDS. Questo documento non è una lettura facoltativa; è la tua fonte primaria di informazioni su pericoli specifici, DPI richiesti e procedure di emergenza. Leggilo sempre prima di utilizzare un nuovo materiale.

Fare la scelta giusta per il tuo obiettivo

Il tuo approccio alla sicurezza dovrebbe essere deliberato e sistematico. Usa questo quadro per prepararti alla tua prossima operazione di brasatura.

- Se il tuo obiettivo principale è la salute personale: Dai priorità alla ventilazione sopra ogni altra cosa e leggi sempre la SDS per comprendere i pericoli specifici dei fumi dei tuoi materiali.

- Se il tuo obiettivo principale è la prevenzione di ustioni e incendi: Effettua una scansione approfondita della tua area di lavoro per i combustibili e assicurati che i tuoi DPI, in particolare la protezione degli occhi e delle mani, siano in buone condizioni.

- Se il tuo obiettivo principale è creare un processo di sicurezza ripetibile: Sviluppa una lista di controllo pre-brasatura che includa la verifica della ventilazione, la conferma di avere l'estintore corretto e la revisione della SDS per tutti i materiali di consumo.

Un approccio proattivo e informato alla sicurezza è il segno di un vero professionista e garantisce un risultato positivo.

Tabella riassuntiva:

| Tipo di pericolo | Precauzione chiave | Dettaglio critico |

|---|---|---|

| Atmosferico (Fumi) | Utilizzare la Ventilazione Locale Aspirata (LEV) | Non brasare mai leghe di cadmio senza LEV di grado industriale e protezione respiratoria. |

| Termico (Calore/Fuoco) | Indossare DPI appropriati (occhiali ANSI Z87.1, guanti resistenti al calore) | Rimuovere tutti i materiali infiammabili e avere un estintore di Classe A, B, C pronto. |

| Chimico (Flussi/Metalli d'apporto) | Consultare sempre la Scheda Dati di Sicurezza (SDS) | Verificare la composizione del metallo d'apporto (es. contenuto di cadmio) prima dell'uso per evitare esposizioni tossiche. |

Assicurati che le operazioni di brasatura del tuo laboratorio siano sicure ed efficienti. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità per tutte le tue esigenze di laboratorio. I nostri esperti possono aiutarti a selezionare l'equipaggiamento di sicurezza e i materiali giusti per le tue specifiche applicazioni di brasatura. Contattaci oggi per discutere come possiamo supportare la sicurezza e la produttività del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo Verticale da Laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- È possibile trattare termicamente l'alluminio pressofuso? Rinforzo di leghe specifiche per applicazioni esigenti

- Qual è l'applicazione dell'evaporatore rotante sottovuoto nell'industria alimentare? Concentrare delicatamente i sapori ed estrarre gli aromi

- Una caldaia a due stadi funziona sempre? È progettata per cicli più lunghi ed efficienti

- Quali sono le sfide della produzione di biomassa? Superare costi elevati, logistica e sostenibilità

- Quali sono i vantaggi e le applicazioni del processo di sinterizzazione? Ottieni parti robuste e complesse in modo efficiente

- Qual è l'alternativa al KBr in IR? Scegliere la matrice campione giusta per una spettroscopia accurata

- Quale intervallo di temperatura mantengono tipicamente i congelatori a ultra-bassa temperatura (ULT)? Conserva i tuoi campioni da -40°C a -86°C

- Qual è il ruolo di un agitatore magnetico nella preparazione di zeoliti a base di Zn? Massimizzare lo scambio ionico e l'omogeneità