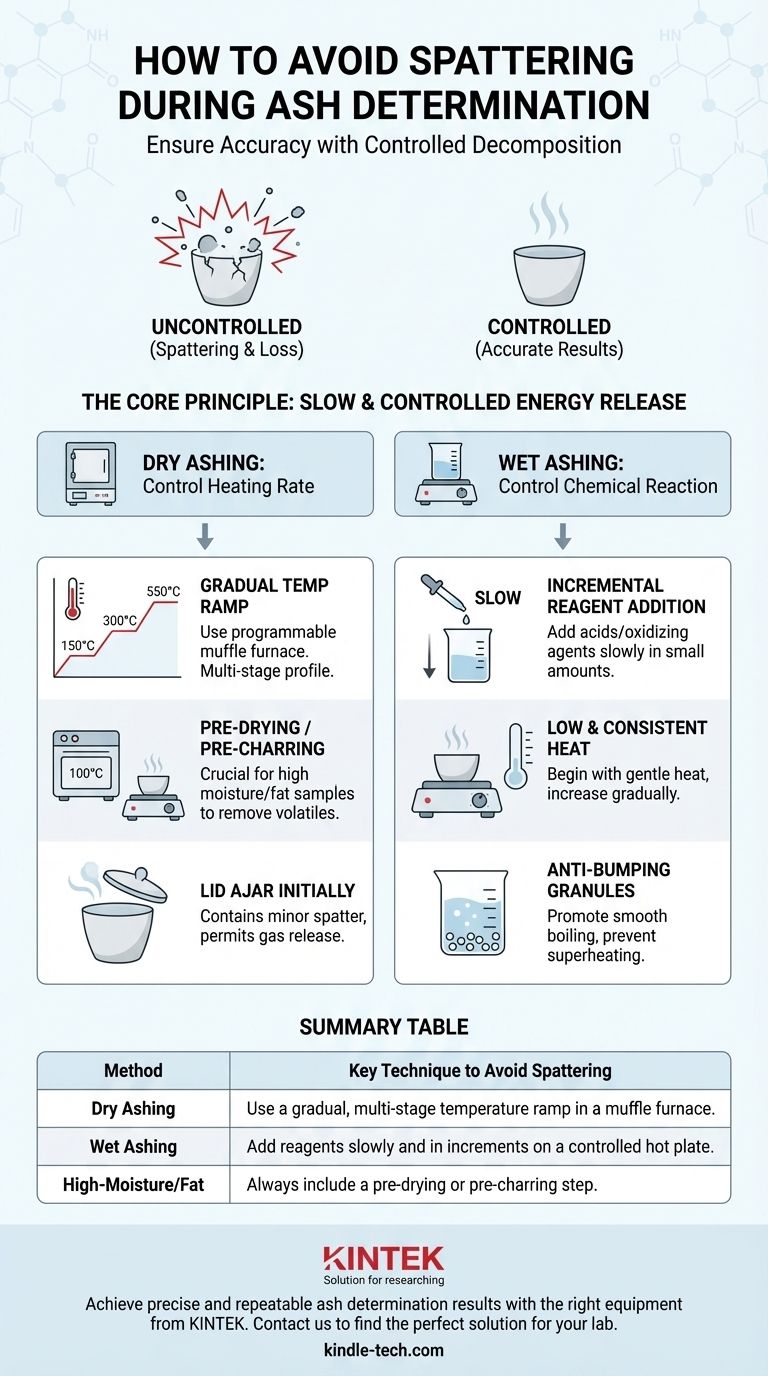

Per prevenire gli schizzi durante la determinazione delle ceneri, la strategia fondamentale è garantire una decomposizione lenta e controllata del materiale organico. Ciò si ottiene aumentando gradualmente la temperatura durante la calcinazione a secco o gestendo attentamente la velocità della reazione chimica durante la calcinazione a umido. Gli schizzi, che sono l'espulsione forzata di particelle di campione dal crogiolo, portano direttamente alla perdita di campione e a risultati imprecisi e inaffidabili.

La causa principale degli schizzi durante l'analisi delle ceneri è un rilascio incontrollato di energia, sia termica che chimica. La soluzione universale è applicare quell'energia lentamente e metodicamente, consentendo ai composti volatili e ai gas di fuoriuscire delicatamente anziché in modo esplosivo.

Comprendere la causa principale degli schizzi

Prima di implementare una soluzione, è fondamentale capire perché si verificano gli schizzi. Il fenomeno è quasi sempre riconducibile a una delle due cause principali, a seconda del metodo di calcinazione utilizzato.

Umidità intrappolata e sostanze volatili

Nella calcinazione a secco, il campione viene riscaldato a temperature molto elevate (tipicamente 500-600°C) in una muffola. Se questo riscaldamento è troppo rapido, qualsiasi umidità intrappolata o composti organici volatili (come grassi o oli) vaporizzerà rapidamente.

Questa rapida conversione in gas crea un improvviso accumulo di pressione all'interno della matrice del campione, portando a "micro-esplosioni" che espellono particelle solide dal crogiolo.

Reazioni chimiche vigorose

Nella calcinazione a umido (nota anche come digestione a umido), acidi forti e agenti ossidanti vengono utilizzati per scomporre la materia organica a temperature molto più basse.

Se questi potenti reagenti vengono aggiunti troppo rapidamente o il campione viene riscaldato in modo troppo aggressivo, la reazione esotermica risultante può diventare incontrollabilmente vigorosa. Ciò provoca ebollizione e gorgogliamento violenti, che schizzano il campione fuori dal suo contenitore.

Controllo degli schizzi nella calcinazione a secco

Per la calcinazione a secco, il controllo si concentra sulla gestione della velocità di riscaldamento. Affrettare questo processo è l'errore più comune che porta alla perdita del campione.

Implementare una rampa di temperatura graduale

La tecnica più efficace è utilizzare una muffola programmabile per creare un profilo di riscaldamento lento e multistadio. Non posizionare un campione direttamente in una fornace preriscaldata a 550°C.

Un profilo tipico potrebbe prevedere il mantenimento della temperatura a 150°C per eliminare l'umidità, quindi l'aumento lento a 300°C per carbonizzare la materia organica, prima di raggiungere finalmente la temperatura di calcinazione target. Ciò consente ai gas di evolvere delicatamente.

L'importanza di una fase di pre-essiccazione o pre-carbonizzazione

Per campioni con elevato contenuto di umidità o grassi, un passaggio preliminare è cruciale. La pre-essiccazione del campione in un forno a bassa temperatura (circa 100°C) rimuove la maggior parte dell'acqua.

In alternativa, una pre-carbonizzazione attenta del campione su un becco di Bunsen o su una piastra riscaldante può bruciare delicatamente i composti più volatili prima che il campione venga posto nella fornace ad alta temperatura.

Utilizzare un coperchio durante le fasi iniziali

Posizionare un coperchio del crogiolo leggermente aperto durante le fasi iniziali di riscaldamento può aiutare a contenere eventuali schizzi minori. È fondamentale che il coperchio non sia sigillato, poiché ciò intrappolerebbe i gas in uscita e potrebbe causare l'esplosione del coperchio.

Controllo degli schizzi nella calcinazione a umido

Per la calcinazione a umido, il controllo si concentra sulla gestione della reazione chimica stessa. L'obiettivo è un'ossidazione costante e delicata, non violenta.

Aggiunta attenta e incrementale di reagenti

Non aggiungere mai l'intero volume di acido o agente ossidante (come il perossido di idrogeno) tutto in una volta. Aggiungere il reagente lentamente, a piccoli incrementi, consentendo alla reazione iniziale di placarsi prima di aggiungerne altro.

Mantenere un calore basso e costante

Utilizzare una piastra riscaldante da laboratorio con controllo preciso della temperatura. Iniziare la digestione a bassa temperatura per avviare una reazione delicata. Aumentare il calore gradualmente solo quando la fase iniziale e più vigorosa della reazione si placa.

Utilizzare granuli anti-urto

L'aggiunta di alcune perle di ebollizione o granuli anti-urto al recipiente di digestione favorisce un'ebollizione uniforme e delicata. Ciò previene l'accumulo di sacche di liquido surriscaldato che possono eruttare improvvisamente e causare schizzi.

Comprendere i compromessi

La scelta dell'approccio giusto richiede un equilibrio tra accuratezza ed efficienza. Prevenire gli schizzi significa fondamentalmente impiegare più tempo per ottenere un risultato migliore.

Velocità vs. Precisione

Un programma di riscaldamento lento e multistadio o una digestione a umido cauta richiederanno sempre più tempo rispetto a un processo rapido e in un unico passaggio. Tuttavia, il tempo risparmiato affrettando il processo viene spesso perso quando i risultati sono imprecisi a causa della perdita del campione e l'intera analisi deve essere ripetuta.

Selezione del metodo e tipo di campione

La scelta tra calcinazione a secco e a umido può essere influenzata dal campione stesso. I campioni noti per essere altamente volatili o reattivi (ad esempio, campioni ad alto contenuto di zucchero o grassi) sono particolarmente soggetti a schizzi nella calcinazione a secco. Per questi, una digestione a umido attenta potrebbe offrire un controllo migliore, nonostante sia più laboriosa.

Fare la scelta giusta per il tuo obiettivo

La tua strategia per evitare gli schizzi dovrebbe essere dettata dal tipo di campione e dai requisiti analitici.

- Se il tuo obiettivo principale è l'analisi di routine di campioni stabili: Un programma di riscaldamento controllato e multistadio in una muffola programmabile (calcinazione a secco) è efficiente e affidabile.

- Se il tuo campione è ricco di umidità o grassi volatili: Includi sempre una fase di pre-essiccazione o pre-carbonizzazione accurata prima di iniziare la rampa di temperatura principale della calcinazione a secco.

- Se stai analizzando minerali volatili che potrebbero essere persi ad alte temperature: Scegli la calcinazione a umido, ma assicurati di aggiungere gli agenti ossidanti lentamente e a piccoli incrementi su una piastra riscaldante controllata per prevenire gli schizzi.

In definitiva, trattare la decomposizione iniziale del campione con pazienza è la strategia più efficace per garantire una determinazione delle ceneri accurata e ripetibile.

Tabella riassuntiva:

| Metodo | Tecnica chiave per evitare gli schizzi |

|---|---|

| Calcinazione a secco | Utilizzare una rampa di temperatura graduale e multistadio in una muffola. |

| Calcinazione a umido | Aggiungere i reagenti lentamente e a incrementi su una piastra riscaldante controllata. |

| Per campioni ad alto contenuto di umidità/grassi | Includere sempre una fase di pre-essiccazione o pre-carbonizzazione. |

Ottieni risultati precisi e ripetibili nella determinazione delle ceneri con l'attrezzatura giusta da KINTEK.

Gli schizzi portano alla perdita del campione e a dati imprecisi. La nostra gamma di muffole programmabili per la calcinazione a secco controllata e piastre riscaldanti precise per una delicata digestione a umido fornisce l'affidabilità di cui il tuo laboratorio ha bisogno. Siamo specializzati in attrezzature e materiali di consumo da laboratorio per aiutarti a ottimizzare i tuoi flussi di lavoro di preparazione dei campioni.

Contatta KINTEK oggi per discutere la tua applicazione specifica e trovare la soluzione perfetta per un'analisi accurata delle ceneri.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Come funziona un forno a resistenza? Svelare la scienza del riscaldamento elettrico

- Perché è necessario sottoporre i film di ossido metallico anodizzato a un trattamento termico in un forno a muffola? Sblocca le prestazioni

- Come viene utilizzato un forno a resistenza (forno a muffola) nella sintesi di Na3OBr? Ottenere un controllo preciso della reazione termica

- Perché è necessario un forno di sinterizzazione ad alta temperatura per i separatori ceramici MFC? Ottimizza il tuo scambio protonico

- Quale gas viene utilizzato in un forno a muffola? Scegliere l'atmosfera giusta per il processo di laboratorio

- Come garantiscono i forni a muffola o a atmosfera le prestazioni degli acciai ferritico-martensitici? Ottimizzare le microstrutture

- Quale ruolo svolge un forno a resistenza di tipo a scatola ad alta temperatura nell'omogeneizzazione della lega 718? | Soluzione KINTEK

- Qual è l'uso del forno a muffola nel laboratorio alimentare? Essenziale per un'analisi accurata del contenuto di ceneri