In sostanza, la forgiatura è possibile con qualsiasi metallo che possa essere riscaldato fino a uno stato plastico e lavorabile senza fratturarsi. Sebbene molti metalli possano teoricamente essere forgiati, le scelte più comuni e pratiche sono il ferro e vari tipi di acciaio. Anche i metalli non ferrosi come rame, ottone e bronzo possono essere lavorati, ma si comportano in modo molto diverso dall'acciaio che definisce questo mestiere.

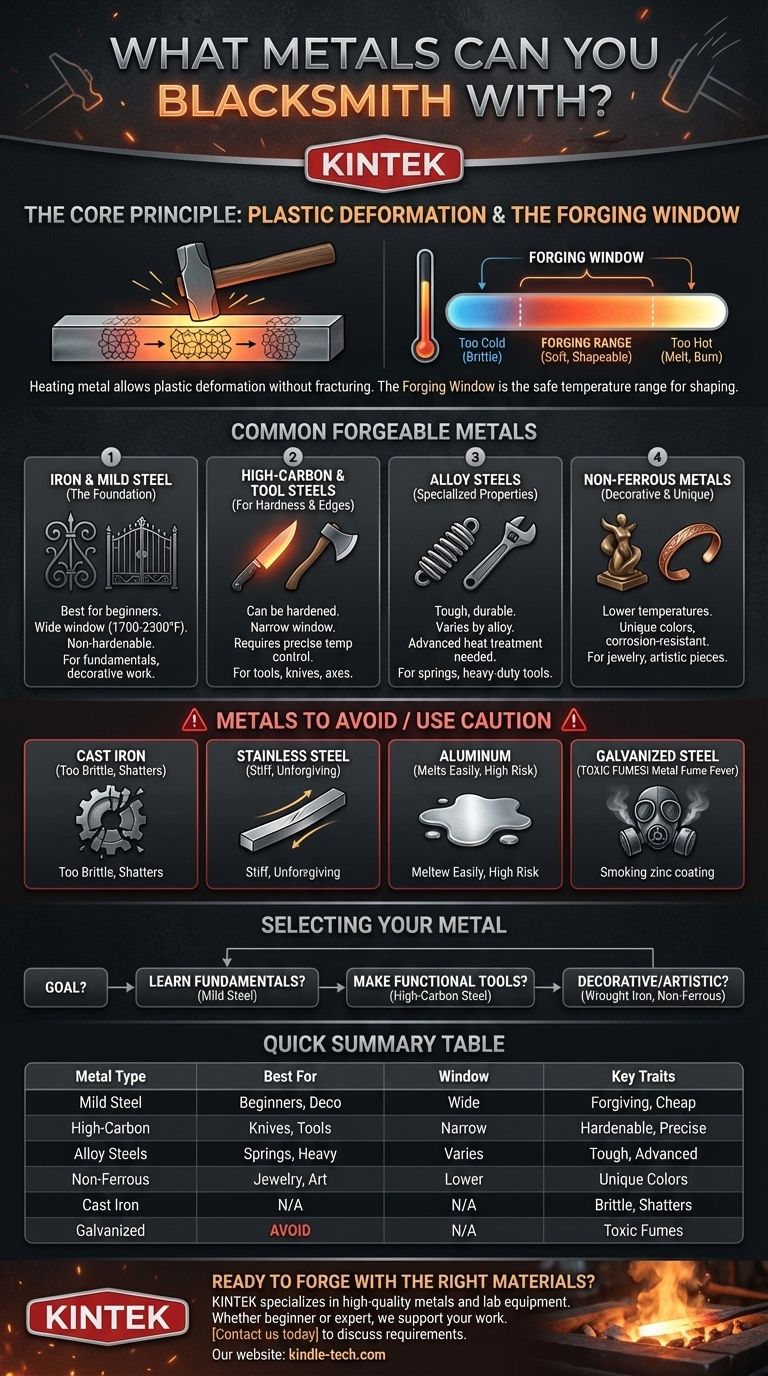

L'idoneità di un metallo per la forgiatura è determinata dalla sua finestra di forgiatura, ovvero l'intervallo di temperatura in cui è abbastanza morbido da essere modellato ma non così caldo da danneggiarsi. Una finestra di forgiatura ampia e tollerante è ciò che rende un metallo pratico per un fabbro.

Il tratto distintivo: cosa rende un metallo forgiabile?

Per selezionare il materiale giusto, devi prima comprendere il principio fondamentale che rende possibile la forgiatura. Si tratta di cambiare la forma di un metallo, non il suo stato.

Comprendere la deformazione plastica

La forgiatura funziona riscaldando un metallo finché la sua struttura cristallina interna non ha abbastanza energia per muoversi e riorganizzarsi senza rompersi. Questo è chiamato deformazione plastica.

Questo è l'opposto di un materiale fragile, come il vetro o la ghisa, che si fratturerebbe semplicemente sotto la forza di un colpo di martello, indipendentemente dalla sua temperatura.

Il ruolo critico della "finestra di forgiatura"

La finestra di forgiatura è l'intervallo di temperatura utilizzabile per un metallo specifico. Al di sotto di questo intervallo, il metallo è troppo duro e rischia di incrinarsi. Al di sopra di questo intervallo, il metallo può produrre scintille, bruciare o addirittura fondere, distruggendo la sua integrità strutturale.

L'acciaio dolce, ad esempio, ha una finestra di forgiatura molto ampia e tollerante (circa 900-1250°C o 1700-2300°F), il che lo rende ideale per i principianti. Gli acciai ad alto tenore di carbonio hanno una finestra molto più stretta, che richiede un controllo preciso della temperatura.

La differenza rispetto alla fusione o alla saldatura

La forgiatura è distinta da altri processi di lavorazione dei metalli. La fusione prevede la fusione del metallo in uno stato liquido e il suo versamento in uno stampo. La saldatura unisce i pezzi fondendo i loro bordi insieme.

La forgiatura modella unicamente il metallo mentre rimane in uno stato solido (sebbene plastico). Questo processo affina la struttura a grana interna del metallo, il che può aumentarne drasticamente la resistenza e la durata.

Metalli comunemente usati nella forgiatura

Sebbene l'elenco dei metalli forgiabili sia lungo, alcune categorie coprono la stragrande maggioranza del lavoro svolto in una fucina.

Ferro e acciaio dolce: la base

Questi sono i materiali quintessenziali per la forgiatura. L'acciaio dolce (come A36 o 1018) è economico, ampiamente disponibile e ha la finestra di forgiatura più tollerante.

È il materiale ideale per apprendere i fondamenti ed è utilizzato per tutto, dalle volute decorative ai cancelli e ai mobili robusti. Il suo limite principale è che non può essere temprato per mantenere un filo affilato.

Acciai ad alto tenore di carbonio e per utensili: per durezza e tenuta del filo

L'aggiunta di carbonio all'acciaio crea un materiale che può essere indurito e rinvenuto. Questo processo è ciò che permette a un fabbro di creare utensili funzionali.

Questi acciai (come la serie 10, ad esempio 1075, 1084, 1095) sono lo standard per coltelli, asce, scalpelli e martelli. Richiedono una gestione della temperatura più attenta per evitare il surriscaldamento e il deterioramento del contenuto di carbonio.

Acciai legati: proprietà specializzate

Gli acciai legati includono elementi diversi dal ferro e dal carbonio, come cromo, manganese o nichel. Un esempio comune è il 5160, un acciaio per molle noto per la sua eccezionale tenacità.

Queste leghe sono scelte per applicazioni specifiche che richiedono elevata durabilità, come molle a balestra per veicoli o utensili per impieghi gravosi, ma le loro proprietà uniche spesso richiedono procedure di trattamento termico più avanzate.

Metalli non ferrosi: una sfida diversa

Metalli come rame, ottone e bronzo sono anch'essi forgiabili ma si comportano in modo molto diverso dall'acciaio. Vengono lavorati a temperature molto più basse e non mostrano gli stessi segnali di colore brillante quando vengono riscaldati.

I loro colori unici e la resistenza alla corrosione li rendono popolari per gioielli, intarsi decorativi e sculture artistiche.

Metalli da trattare con cautela (o da evitare)

Non tutti i metalli sono adatti alla fucina e alcuni comportano rischi significativi se maneggiati in modo improprio.

Ghisa: troppo fragile per essere forgiata

L'altissimo contenuto di carbonio nella ghisa la rende fragile. Quando viene colpita con un martello, anche a caldo vivo, si frantuma anziché deformarsi.

Acciaio inossidabile: rigido e implacabile

Sebbene alcuni gradi di acciaio inossidabile possano essere forgiati, sono incredibilmente rigidi anche alle temperature di forgiatura. Richiedono molta più forza per muoversi e hanno una finestra di lavoro molto stretta, il che li rende difficili per la maggior parte dei fabbri.

Alluminio: alto rischio di fusione

L'alluminio e le sue leghe hanno un punto di fusione molto vicino alla loro temperatura di forgiatura. È incredibilmente facile surriscaldarlo e trasformare accidentalmente il pezzo in una pozzanghera sul pavimento.

Acciaio zincato: un grave pericolo per la sicurezza

Non riscaldare mai l'acciaio zincato in una fucina. Il rivestimento di zinco vaporizzerà alle temperature di forgiatura, rilasciando fumi altamente tossici. L'inalazione di questo vapore provoca una grave malattia nota come "febbre da fumi metallici", con sintomi simili a una forte influenza.

Scegliere il metallo giusto per il tuo progetto

La scelta del materiale dovrebbe essere guidata dalla funzione prevista del pezzo finale.

- Se sei un principiante che impara i fondamenti: Inizia con l'acciaio dolce. La sua natura tollerante e il basso costo sono ideali per esercitarsi nelle tecniche di base senza preoccupazioni.

- Se il tuo obiettivo è realizzare utensili o coltelli funzionali: Usa un acciaio ad alto tenore di carbonio come 1084 o 5160, poiché questi possono essere trattati termicamente correttamente per mantenere un filo durevole.

- Se stai creando pezzi decorativi o artistici: Considera il ferro battuto per un look tradizionale, oppure esplora i colori unici del rame, dell'ottone e del bronzo per un fascino estetico.

Scegliere il metallo giusto è il primo passo per tradurre con successo la tua visione da un'idea a un oggetto forgiato durevole.

Tabella riassuntiva:

| Tipo di metallo | Ideale per | Finestra di forgiatura | Caratteristiche principali |

|---|---|---|---|

| Acciaio dolce | Principianti, lavori decorativi | Ampia (900-1250°C) | Tollerante, economico, non può essere indurito |

| Acciaio ad alto tenore di carbonio | Coltelli, utensili, asce | Stretta | Può essere indurito, richiede un controllo preciso della temperatura |

| Acciai legati | Molle, utensili per impieghi gravosi | Variabile | Tenace, richiede un trattamento termico avanzato |

| Non ferrosi (Rame, Ottone) | Gioielli, arte decorativa | Temperature più basse | Colori unici, resistente alla corrosione |

| Ghisa | Sconsigliata per la forgiatura | N/A | Fragile, si frantuma quando viene colpita |

| Acciaio zincato | Evitare - fumi tossici | N/A | Il rivestimento di zinco vaporizza, provoca febbre da fumi metallici |

Pronto per iniziare il tuo prossimo progetto di forgiatura con i materiali giusti? KINTEK è specializzata nella fornitura di metalli di alta qualità e attrezzature da laboratorio per tutte le tue esigenze di forgiatura. Che tu sia un principiante che lavora con acciaio dolce o un esperto che crea utensili con acciaio ad alto tenore di carbonio, abbiamo i materiali e l'esperienza per supportare il tuo lavoro. Contattaci oggi per discutere le tue specifiche esigenze di metallo e lascia che ti aiutiamo a dare vita alle tue creazioni forgiate!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- Perché le ceramiche possono resistere alle alte temperature? Svelare i segreti della struttura atomica

- Perché i materiali refrattari sono usati nei forni? Garantire sicurezza, efficienza e purezza del processo

- Qual è il tasso di raffreddamento di un forno a muffola? Comprendere la sua natura lenta e passiva

- Quali sono le fasi della fusione dei metalli? Padroneggiare il processo in 3 fasi dal solido al liquido

- La ceramica si rompe con il calore? Il vero colpevole è lo shock termico