La scelta del materiale del tubo del forno è dettata dalla specifica applicazione ad alta temperatura. Generalmente, i tubi sono costruiti con ceramiche ad alte prestazioni, come allumina e quarzo, o leghe metalliche specializzate resistenti al calore. Questi materiali sono selezionati per resistere al calore estremo e mantenere l'inerzia chimica, garantendo l'integrità del processo e la sicurezza dell'operazione.

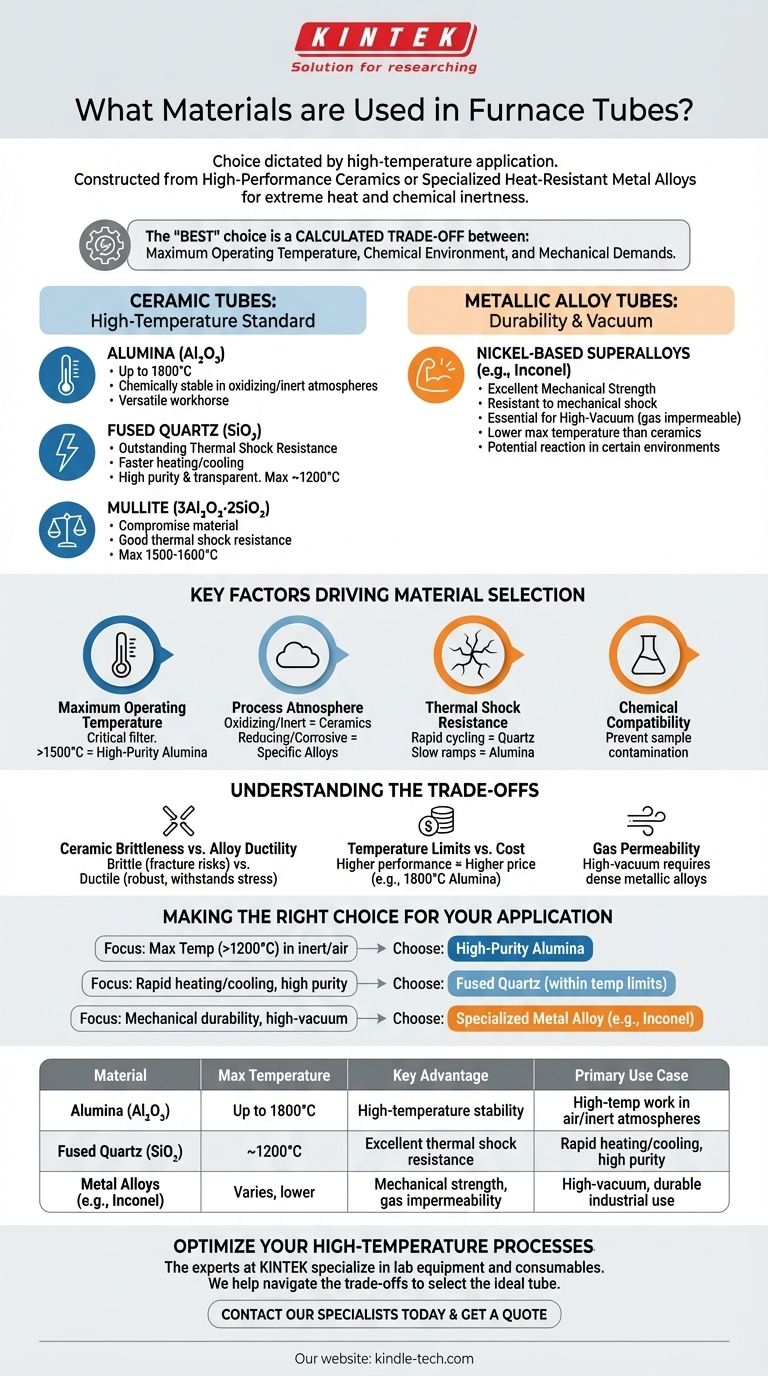

Non esiste il materiale "migliore" per i tubi da forno. La scelta giusta è un compromesso calcolato tra tre fattori critici: la massima temperatura operativa richiesta, l'ambiente chimico del processo e le sollecitazioni meccaniche a cui è sottoposto il tubo.

Le due classi principali di materiali per tubi da forno

I tubi da forno sono ampiamente classificati in due famiglie: ceramici e metallici. Ciascuno offre un profilo distinto di punti di forza e di debolezza, adatto a diversi processi di laboratorio e industriali.

Tubi ceramici: lo standard per le alte temperature

I tubi ceramici sono preferiti per la loro eccezionale resistenza al calore e stabilità chimica nella maggior parte delle atmosfere.

L'allumina (Al2O3) è la scelta più comune per i lavori ad alta temperatura, capace di operare fino a 1800°C in alcune purezze. È chimicamente stabile in atmosfere ossidanti (aria) e inerti, rendendola un cavallo di battaglia versatile.

Il quarzo fuso (SiO2) è apprezzato per la sua eccezionale resistenza agli shock termici, consentendo velocità di riscaldamento e raffreddamento molto più rapide rispetto all'allumina. È anche eccezionalmente puro e trasparente, ma il suo utilizzo è limitato a temperature inferiori a circa 1200°C.

La mullite (3Al2O3·2SiO2) offre un compromesso tra allumina e quarzo, fornendo una buona resistenza agli shock termici e una temperatura massima di utilizzo intorno ai 1500-1600°C.

Tubi in lega metallica: per durata e vuoto

I tubi metallici vengono utilizzati quando la resistenza meccanica, la duttilità e l'impermeabilità ai gas sono più critiche della pura resistenza alla temperatura. Il riferimento a "lega resistente al calore importata" indica questa classe.

Le superleghe a base di nichel (come Inconel) offrono un'eccellente resistenza meccanica alle alte temperature e sono molto più resistenti agli shock meccanici rispetto alle ceramiche. Sono essenziali per applicazioni ad alto vuoto dove il tubo non deve essere permeabile ai gas atmosferici.

Queste leghe, tuttavia, hanno generalmente una temperatura operativa massima inferiore rispetto all'allumina ad alta purezza e possono reagire in determinati ambienti chimici, contaminando potenzialmente il campione.

Fattori chiave che guidano la selezione del materiale

La scelta del tubo corretto è una decisione tecnica che bilancia le esigenze del processo con le proprietà del materiale.

Temperatura operativa massima

Questo è il primo e più critico filtro. Un processo che funziona a 1500°C esclude immediatamente il quarzo e la maggior parte delle leghe metalliche, rendendo l'allumina ad alta purezza la scelta predefinita.

Atmosfera del processo

Il gas all'interno del tubo determina la compatibilità del materiale. Le atmosfere ossidanti (aria) e inerti (argon, azoto) sono adatte per la maggior parte delle ceramiche. Le atmosfere riducenti (idrogeno) o i gas corrosivi possono richiedere leghe metalliche specifiche e spesso costose.

Resistenza agli shock termici

Se il processo richiede cicli rapidi di riscaldamento o raffreddamento, la capacità del materiale di resistere a improvvisi cambiamenti di temperatura è fondamentale. Il quarzo è il chiaro vincitore in questa categoria, mentre l'allumina richiede rampe di temperatura lente e controllate per prevenire la fessurazione.

Compatibilità chimica

Il materiale del tubo non deve reagire con o contaminare il campione riscaldato. Ad esempio, sebbene l'allumina sia molto stabile, può reagire con alcuni materiali a temperature molto elevate, rendendo necessario un rivestimento interno non metallico o un materiale per tubi diverso.

Comprendere i compromessi

Ogni scelta di materiale comporta un compromesso. Comprendere questi compromessi è fondamentale per evitare guasti costosi.

Fragilità della ceramica vs. duttilità della lega

I tubi ceramici sono fragili e possono fratturarsi a causa di piccoli impatti o di un supporto improprio. Le leghe metalliche sono duttili e possono resistere a stress meccanici e vibrazioni, rendendole più robuste per alcuni ambienti industriali.

Limiti di temperatura vs. costo

Prestazioni più elevate comportano un prezzo più elevato. L'allumina ad alta purezza capace di 1800°C è significativamente più costosa dell'allumina standard o del quarzo. Le leghe esotiche progettate per ambienti corrosivi possono anche essere un fattore di costo importante.

Permeabilità ai gas

Per le applicazioni ad alto vuoto, la tenuta ai gas non è negoziabile. A temperature elevate, le ceramiche possono diventare leggermente permeabili a gas come l'elio o l'idrogeno. Un tubo in lega metallica densa è spesso l'unica soluzione affidabile per mantenere un vuoto spinto.

Fare la scelta giusta per la tua applicazione

La selezione del materiale giusto garantisce l'accuratezza, la ripetibilità e la sicurezza del tuo lavoro. Usa il tuo obiettivo primario come punto di partenza per la tua decisione.

- Se il tuo obiettivo principale è la massima temperatura (>1200°C) in atmosfere inerti o aria: L'allumina ad alta purezza (Al2O3) è lo standard del settore.

- Se il tuo obiettivo principale sono cicli rapidi di riscaldamento/raffreddamento e alta purezza del campione: Il quarzo fuso è la scelta ideale, a condizione che tu rimanga entro i suoi limiti di temperatura.

- Se il tuo obiettivo principale è la durabilità meccanica o l'integrità del vuoto spinto: È necessaria una lega metallica specializzata resistente al calore, come l'Inconel.

Allineando la scelta del materiale con le tue specifiche esigenze di temperatura, atmosfera e meccaniche, garantisci la sicurezza e il successo del tuo processo ad alta temperatura.

Tabella riassuntiva:

| Materiale | Temperatura Massima | Vantaggio Chiave | Caso d'uso primario |

|---|---|---|---|

| Allumina (Al₂O₃) | Fino a 1800°C | Stabilità ad alta temperatura | Lavoro ad alta temperatura in atmosfere d'aria/inerti |

| Quarzo Fuso (SiO₂) | ~1200°C | Eccellente resistenza agli shock termici | Riscaldamento/raffreddamento rapido, alta purezza |

| Leghe Metalliche (es. Inconel) | Varia, inferiore alle ceramiche | Resistenza meccanica, impermeabilità ai gas | Alto vuoto, uso industriale durevole |

Ottimizza i tuoi processi ad alta temperatura con il tubo da forno giusto.

Scegliere il materiale corretto per il tubo è fondamentale per la sicurezza, l'efficienza e il successo del tuo lavoro. Gli esperti di KINTEK sono specializzati in attrezzature e materiali di consumo da laboratorio. Possiamo aiutarti a navigare tra i compromessi tra temperatura, atmosfera e requisiti meccanici per selezionare il tubo ideale per la tua specifica applicazione, sia che tu abbia bisogno dell'estrema resistenza al calore dell'allumina, del ciclo rapido del quarzo o dell'integrità del vuoto di una lega metallica.

Contatta oggi i nostri specialisti per discutere le tue esigenze e assicurarti di ottenere la soluzione giusta per il tuo laboratorio.

Richiedi consulenza esperta e un preventivo

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Quali sono le applicazioni dei forni a tubo? Sblocca una lavorazione ad alta temperatura precisa

- Perché è necessario un supporto in tubo ceramico di allumina per esperimenti a 1100°C? Garantire l'accuratezza dei dati e l'inerzia chimica

- Come si pulisce un tubo di forno a muffola? Una guida passo-passo per una pulizia sicura ed efficace

- Quale tubo viene utilizzato per il forno tubolare? Scegli il materiale giusto per temperatura e atmosfera

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali