Nella sua essenza, la deposizione chimica da vapore (CVD) è un processo di produzione definito dai materiali che trasforma. Il processo utilizza composti chimici volatili, noti come precursori, che vengono introdotti in una camera a vuoto sotto forma di gas. Questi precursori reagiscono e si decompongono su una superficie riscaldata, o substrato, lasciando dietro di sé un film sottile solido ad alta purezza del materiale desiderato.

La scelta dei materiali nella CVD è una decisione strategica che detta l'intero processo. Il composto precursore, la base del substrato e il metodo CVD specifico (ad esempio, termico o basato su plasma) sono variabili interconnesse che determinano le proprietà finali dello strato depositato.

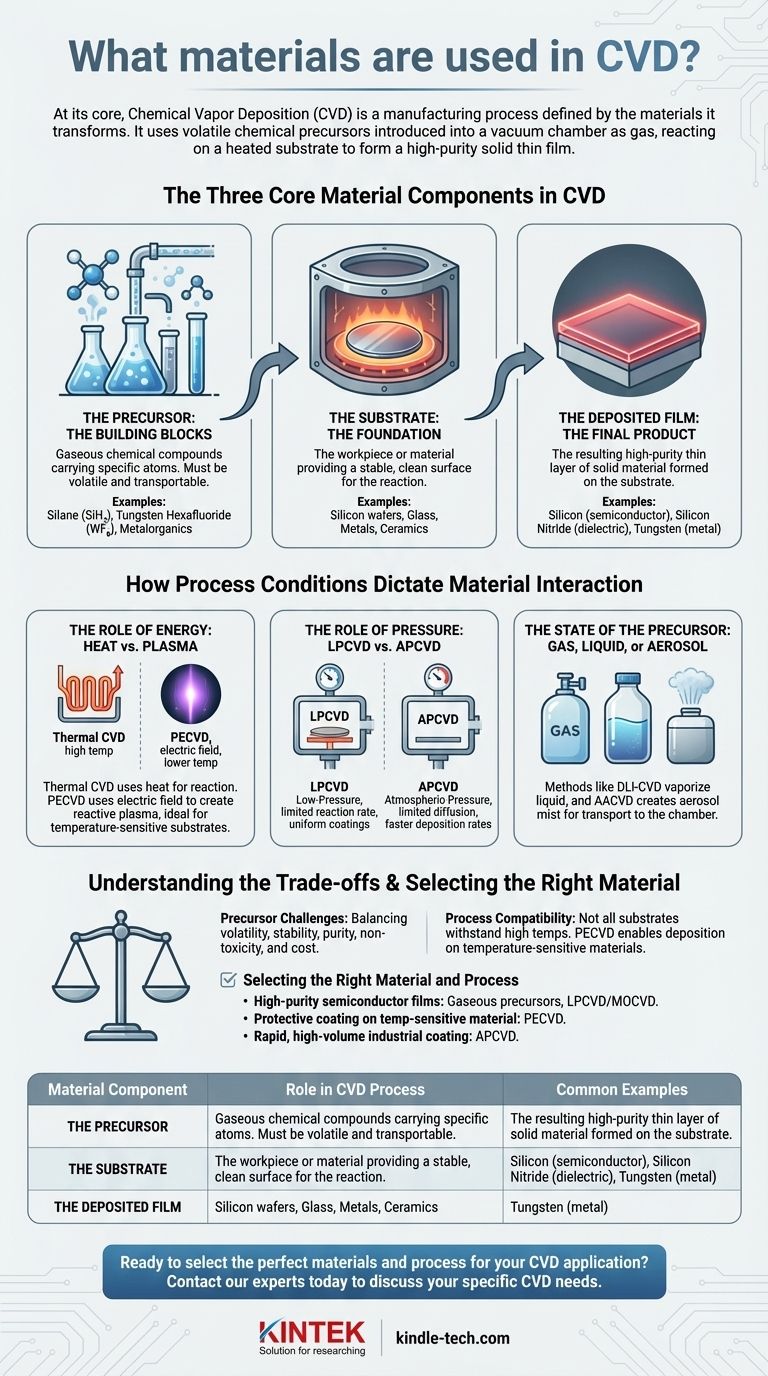

Le Tre Componenti Materiali Fondamentali nella CVD

Per comprendere la CVD, è necessario prima comprendere i tre materiali chiave coinvolti in ogni deposizione.

Il Substrato: La Base

Il substrato è il pezzo da lavorare o il materiale su cui viene depositato il film sottile. Il suo ruolo principale è fornire una superficie stabile e pulita affinché avvenga la reazione chimica.

La scelta del substrato è fondamentale, poiché deve essere in grado di resistere alla temperatura e all'ambiente chimico del processo CVD. I substrati comuni includono wafer di silicio, vetro, metalli e ceramiche.

Il Precursore: I Blocchi Costruttivi

I precursori sono i composti chimici gassosi che trasportano gli atomi specifici che si desidera depositare. Sono i blocchi costruttivi fondamentali del film finale.

Questi materiali devono essere sufficientemente volatili da essere trasportati allo stato gassoso, ma sufficientemente stabili da non decomporsi prima di raggiungere il substrato. Possono provenire da gas, liquidi vaporizzati o solidi sublimati.

Il Film Depositato: Il Prodotto Finale

Il film depositato è lo strato solido sottile risultante formato sul substrato. Le proprietà di questo film sono l'obiettivo finale del processo.

Il tipo di film può variare da un semiconduttore (come il silicio), a un isolante dielettrico (come il nitruro di silicio), o a un metallo conduttivo (come il tungsteno), a seconda interamente dei composti precursori utilizzati.

Come le Condizioni di Processo Determinano l'Interazione dei Materiali

Il tipo specifico di processo CVD utilizzato viene scelto in base alle proprietà dei materiali precursori e del substrato. I riferimenti evidenziano diverse variabili chiave del processo che controllano come questi materiali interagiscono.

Il Ruolo dell'Energia: Calore vs. Plasma

Una reazione chimica richiede energia. Nella CVD termica, questa energia viene fornita riscaldando il substrato a temperature molto elevate, inducendo i gas precursori a reagire e depositare materiale.

Nella CVD assistita da plasma (PECVD), questa energia viene fornita da un campo elettrico che innesca un plasma. Questo plasma crea specie chimiche altamente reattive senza richiedere temperature estremamente elevate, rendendolo ideale per substrati sensibili alla temperatura.

Il Ruolo della Pressione: LPCVD vs. APCVD

La pressione controlla il modo in cui le molecole del gas precursore viaggiano verso la superficie del substrato.

Nella CVD a bassa pressione (LPCVD), la reazione è limitata dalla velocità della reazione chimica sulla superficie stessa. Ciò si traduce in rivestimenti altamente uniformi e conformi.

Nella CVD a pressione atmosferica (APCVD), la camera si trova a pressione normale. Qui, il processo è limitato dalla velocità con cui il gas può diffondersi sulla superficie (trasferimento di massa), il che consente velocità di deposizione molto più elevate.

Lo Stato del Precursore: Gas, Liquido o Aerosol

Sebbene molti precursori siano gas a temperatura ambiente, altri sono liquidi o solidi. Metodi come l'Iniezione Diretta di Liquido (DLI-CVD) vaporizzano un precursore liquido appena prima che entri nella camera.

Allo stesso modo, la CVD assistita da aerosol (AACVD) scioglie il precursore in un solvente e crea una nebbia fine, o aerosol, che viene quindi trasportata alla camera di reazione.

Comprendere i Compromessi

La selezione dei materiali e del processo giusti comporta il bilanciamento di fattori in competizione. Ciò che funziona per un'applicazione può essere del tutto inadatto per un'altra.

Sfide nella Selezione dei Precursori

Il precursore ideale è altamente volatile, stabile, puro, non tossico ed economico. In realtà, nessun precursore soddisfa tutti questi criteri. Una sostanza chimica altamente efficace potrebbe essere pericolosamente tossica o proibitivamente costosa, costringendo a un compromesso.

Compatibilità tra Processo e Materiale

Non tutti i substrati possono resistere alle alte temperature (spesso superiori a 600°C) della CVD termica tradizionale. Questo è il motivo principale per cui sono stati sviluppati metodi basati sul plasma: per consentire la deposizione di film di alta qualità su materiali come la plastica che altrimenti si scioglierebbero.

Purezza e Contaminazione

La purezza dei gas precursori è fondamentale. Qualsiasi impurità presente nella fornitura di precursori può essere incorporata direttamente nel film finale, compromettendone potenzialmente le proprietà elettriche, ottiche o meccaniche.

Selezione del Materiale e del Processo Giusti

Il tuo obiettivo finale determina la combinazione ottimale di materiali e condizioni di processo.

- Se la tua attenzione principale è sui film semiconduttori uniformi e di elevata purezza: Probabilmente utilizzerai precursori gassosi di elevata purezza come il silano o i metallorganici in un sistema di CVD a bassa pressione (LPCVD) o CVD metallorganica (MOCVD).

- Se la tua attenzione principale è depositare un rivestimento protettivo su un materiale sensibile alla temperatura: Dovresti considerare la CVD assistita da plasma (PECVD), che utilizza il plasma per consentire reazioni a temperature molto più basse.

- Se la tua attenzione principale è il rivestimento industriale rapido e ad alto volume: La CVD a pressione atmosferica (APCVD) è spesso adatta, poiché la sua natura limitata dal trasferimento di massa consente velocità di deposizione più elevate.

Comprendere l'interazione tra il precursore, il substrato e l'energia del processo è la chiave per padroneggiare la CVD per qualsiasi applicazione.

Tabella Riassuntiva:

| Componente Materiale | Ruolo nel Processo CVD | Esempi Comuni |

|---|---|---|

| Precursore | Composto chimico gassoso che trasporta gli atomi per la deposizione; il 'blocco costruttivo'. | Silano (SiH₄), Esafluoruro di tungsteno (WF₆), Metallorganici |

| Substrato | La base o il pezzo da lavorare su cui viene depositato il film sottile. | Wafer di silicio, Vetro, Metalli, Ceramiche |

| Film Depositato | Lo strato solido finale ad alta purezza formato sul substrato. | Silicio (semiconduttore), Nitruro di silicio (dielettrico), Tungsteno (metallo) |

Pronto a selezionare i materiali e il processo perfetti per la tua applicazione CVD?

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo di cui hai bisogno per padroneggiare la deposizione chimica da vapore. Sia che tu stia sviluppando film semiconduttori di elevata purezza con LPCVD, rivestendo materiali sensibili alla temperatura con PECVD, o aumentando la produzione con APCVD, la nostra esperienza e i nostri prodotti supportano il tuo successo.

Comprendiamo che la giusta combinazione di precursore, substrato e processo è fondamentale. Lascia che ti aiutiamo a ottenere i film sottili precisi e di alta qualità richiesti dalla tua ricerca o produzione.

Contatta oggi stesso i nostri esperti per discutere le tue esigenze specifiche di CVD e scoprire come KINTEK può migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Quali sono le proprietà dei nanomateriali di carbonio? Sblocca prestazioni di nuova generazione in elettronica e materiali

- Qual è il significato di deposizione in chimica? Dal gas al solido per l'ingegneria dei materiali avanzati

- Quali sono le caratteristiche di un rivestimento prodotto dalla deposizione di vapori ad arco a bassa temperatura (LTAVD)? Principali spunti sulle prestazioni

- Cos'è il metodo di deposizione a sputtering? Una guida al rivestimento di film sottili di alta qualità

- Qual è la differenza tra sputtering e evaporazione a fascio di elettroni? Scegli il metodo PVD giusto

- Qual è il rivestimento migliore per le lenti? Crea occhiali personalizzati per la tua vista e il tuo stile di vita

- Qual è il processo di realizzazione di film sottili? Una guida alle tecniche di deposizione controllata

- A cosa serve il rivestimento diamantato? Aumentare la durabilità in applicazioni estreme