Alla sua base, il trattamento termico sottovuoto è il processo di riscaldamento e raffreddamento dei metalli in un ambiente controllato a pressioni inferiori al livello atmosferico. Rimuovendo l'aria e altri gas, questo metodo previene reazioni superficiali indesiderate come l'ossidazione (arrugginimento) e la decarburazione. Ciò consente una manipolazione precisa delle proprietà di un materiale, come durezza, resistenza e duttilità, producendo al contempo un pezzo pulito e brillante che spesso non richiede ulteriori finiture.

Il vero valore del trattamento termico sottovuoto non è semplicemente l'assenza di aria; è il livello ineguagliabile di controllo e purezza che questo ambiente fornisce, risultando in proprietà dei materiali superiori, finiture superficiali impeccabili e risultati altamente ripetibili.

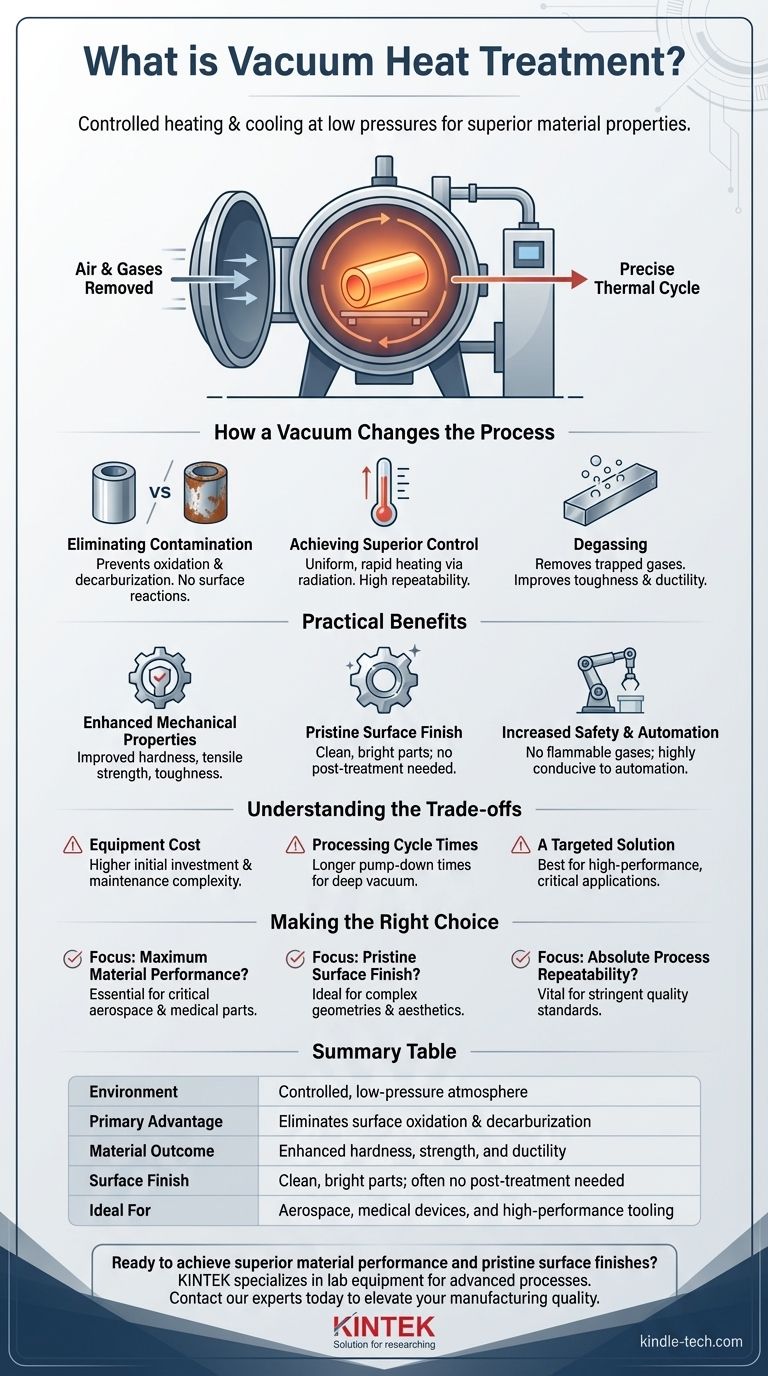

Come il vuoto cambia il processo di trattamento termico

Per comprendere i benefici di questa tecnologia, è essenziale capire come la rimozione dell'atmosfera alteri fondamentalmente l'ambiente di trattamento. È meno una singola tecnica e più una piattaforma per ottenere risultati metallurgici di alta purezza.

Eliminazione della contaminazione atmosferica

In un forno convenzionale, l'ossigeno, l'azoto e il vapore acqueo presenti nell'aria reagiscono con la superficie metallica calda. Questo può portare a ossidazione (formazione di scaglie) e decarburazione (perdita di carbonio dalla superficie), entrambi i quali degradano le prestazioni e l'aspetto del pezzo.

Una camera a vuoto rimuove questi gas reattivi. Ciò preserva la chimica superficiale e la lucentezza originali del materiale, eliminando la necessità di costosi e lunghi processi di pulizia post-trattamento come la sabbiatura o il decapaggio acido.

Raggiungimento di un controllo di processo superiore

L'ambiente sottovuoto consente un riscaldamento e un raffreddamento estremamente uniformi e rapidi. Senza aria per trasferire il calore in modo imprevedibile, l'energia termica viene applicata in modo più diretto e uniforme, tipicamente tramite irraggiamento.

Questo alto grado di controllo assicura che ogni pezzo in un lotto, e ogni lotto nel tempo, riceva esattamente lo stesso trattamento. Questa ripetibilità è fondamentale per settori come l'aerospaziale e i dispositivi medici, dove la coerenza è irrinunciabile.

Degassaggio per l'integrità interna del materiale

Molti metalli contengono gas disciolti, come l'idrogeno, che possono causare difetti interni e portare all'infragilimento. L'ambiente a bassa pressione di un forno sottovuoto estrae efficacemente questi gas intrappolati dal metallo.

Questo effetto di degassaggio migliora significativamente la tenacità, la duttilità e la resistenza alla fatica del materiale, portando a una vita utile più lunga e affidabile per il componente finito.

I vantaggi pratici di un ambiente sottovuoto

La natura precisa, pulita e controllata del trattamento termico sottovuoto si traduce direttamente in vantaggi tangibili per i componenti fabbricati.

Proprietà meccaniche migliorate

Prevenendo reazioni superficiali negative e rimuovendo gas interni dannosi, il processo consente al materiale di raggiungere il suo pieno potenziale. Il risultato è una migliore durezza, resistenza alla trazione, tenacità e funzionalità complessiva.

Finitura superficiale impeccabile

I componenti trattati sottovuoto emergono dal forno puliti, brillanti e privi di scolorimento o scaglie. Ciò è particolarmente prezioso per i pezzi in cui la finitura superficiale finale è critica o per geometrie complesse difficili da pulire dopo il trattamento.

Maggiore sicurezza e automazione

I forni sottovuoto non utilizzano gas infiammabili o esplosivi come parte del loro funzionamento standard, creando un ambiente di lavoro molto più sicuro. L'intero processo è anche altamente favorevole all'automazione, garantendo un'esecuzione precisa e riducendo il potenziale di errore umano.

Comprendere i compromessi

Sebbene potente, il trattamento termico sottovuoto non è la soluzione ideale per ogni applicazione. Riconoscere i suoi limiti è fondamentale per prendere una decisione informata.

Costo e complessità dell'attrezzatura

I forni sottovuoto sono tecnologicamente sofisticati e rappresentano un investimento di capitale significativamente più elevato rispetto ai tradizionali forni atmosferici. Le pompe, le guarnizioni e i sistemi di controllo richiesti aumentano sia il costo iniziale che la complessità della manutenzione continua.

Tempi del ciclo di lavorazione

Il raggiungimento di un vuoto profondo richiede tempo per pompare la camera prima che il ciclo di riscaldamento possa anche solo iniziare. Ciò può comportare tempi di ciclo complessivi più lunghi rispetto ai forni atmosferici continui, rendendolo più adatto per la produzione in lotti piuttosto che per pezzi ad alto volume e basso margine.

Una soluzione mirata

Per molte applicazioni comuni in cui una piccola quantità di ossidazione superficiale è accettabile o verrà rimossa da successive lavorazioni, la precisione del trattamento sottovuoto potrebbe essere superflua. È un investimento meglio riservato a materiali e componenti che richiedono il massimo livello di qualità e prestazioni.

Fare la scelta giusta per la tua applicazione

In definitiva, la decisione di utilizzare il trattamento termico sottovuoto dipende interamente dai requisiti del tuo prodotto finale.

- Se il tuo obiettivo principale è la massima prestazione del materiale: il degassaggio e la prevenzione della contaminazione di un processo sottovuoto sono essenziali per i componenti critici nell'aerospaziale, nel settore medico e negli utensili ad alte prestazioni.

- Se il tuo obiettivo principale è una superficie impeccabile e pronta all'uso: il trattamento sottovuoto elimina la necessità di pulizia post-elaborazione, rendendolo ideale per prodotti finiti con geometrie complesse o requisiti estetici.

- Se il tuo obiettivo principale è la ripetibilità assoluta del processo: il controllo preciso della temperatura e dell'ambiente garantisce che i pezzi siano prodotti con eccezionale coerenza, vitale per soddisfare rigorosi standard di qualità.

Scegliere il trattamento termico sottovuoto è un investimento in controllo, purezza e risultati prevedibili e di alta qualità.

Tabella riassuntiva:

| Aspetto chiave | Beneficio |

|---|---|

| Ambiente | Atmosfera controllata a bassa pressione |

| Vantaggio principale | Elimina l'ossidazione superficiale e la decarburazione |

| Risultato del materiale | Durezza, resistenza e duttilità migliorate |

| Finitura superficiale | Pezzi puliti e brillanti; spesso non è necessario alcun post-trattamento |

| Ideale per | Aerospaziale, dispositivi medici e utensili ad alte prestazioni |

Pronto a ottenere prestazioni dei materiali superiori e finiture superficiali impeccabili?

KINTEK è specializzata nelle attrezzature e nei materiali di consumo da laboratorio che alimentano processi avanzati come il trattamento termico sottovuoto. La nostra esperienza ti assicura di avere gli strumenti giusti per un controllo, una purezza e risultati ripetibili senza pari.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono soddisfare le tue specifiche esigenze di laboratorio ed elevare la qualità della tua produzione.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Perché è necessario un ambiente sottovuoto per la sinterizzazione di compositi ZrB2-SiC all'interno di un forno di pressatura a caldo sottovuoto?

- Perché il vuoto è importante per la deposizione di film sottili? La chiave per la purezza e il controllo nel rivestimento di film sottili

- A quale temperatura avviene la ricottura? Una guida al trattamento termico specifico per materiale

- Cos'è una zona calda interamente metallica e quali materiali vengono utilizzati? Soluzioni ad alta purezza per la crescita di zaffiro e cristallo

- Cos'è un forno per sinterizzazione sottovuoto ad alta temperatura? Ottenere la massima purezza e densità del materiale

- Cos'è la brasatura ad alta temperatura? Ottenere giunzioni metalliche resistenti e pulite per assemblaggi complessi

- Qual è l'effetto della temperatura sul processo di sinterizzazione? Padroneggiare il controllo termico per materiali superiori

- Quale ruolo svolge un forno di cracking nel cracking termico della nafta leggera? Ottimizzare la simulazione industriale e le rese