In sintesi, la tempra sotto vuoto è un processo di trattamento termico ad alte prestazioni che rafforza le parti metalliche riscaldandole in un ambiente sottovuoto controllato e quindi raffreddandole rapidamente con un gas inerte ad alta pressione. Questo metodo raggiunge la durezza e le proprietà meccaniche desiderate producendo una finitura superficiale eccezionalmente pulita, brillante e priva di scorie, eliminando la necessità di successive operazioni di pulizia tipiche dei metodi di tempra tradizionali.

Il vero valore della tempra sotto vuoto non risiede solo nel rafforzare il materiale, ma nel raggiungere questa trasformazione con un controllo, una pulizia e una ripetibilità superiori. Sostituisce la tempra convenzionale in bagno d'olio o di sale con una tempra a gas ad alta pressione precisa, cambiando fondamentalmente la qualità del pezzo finale.

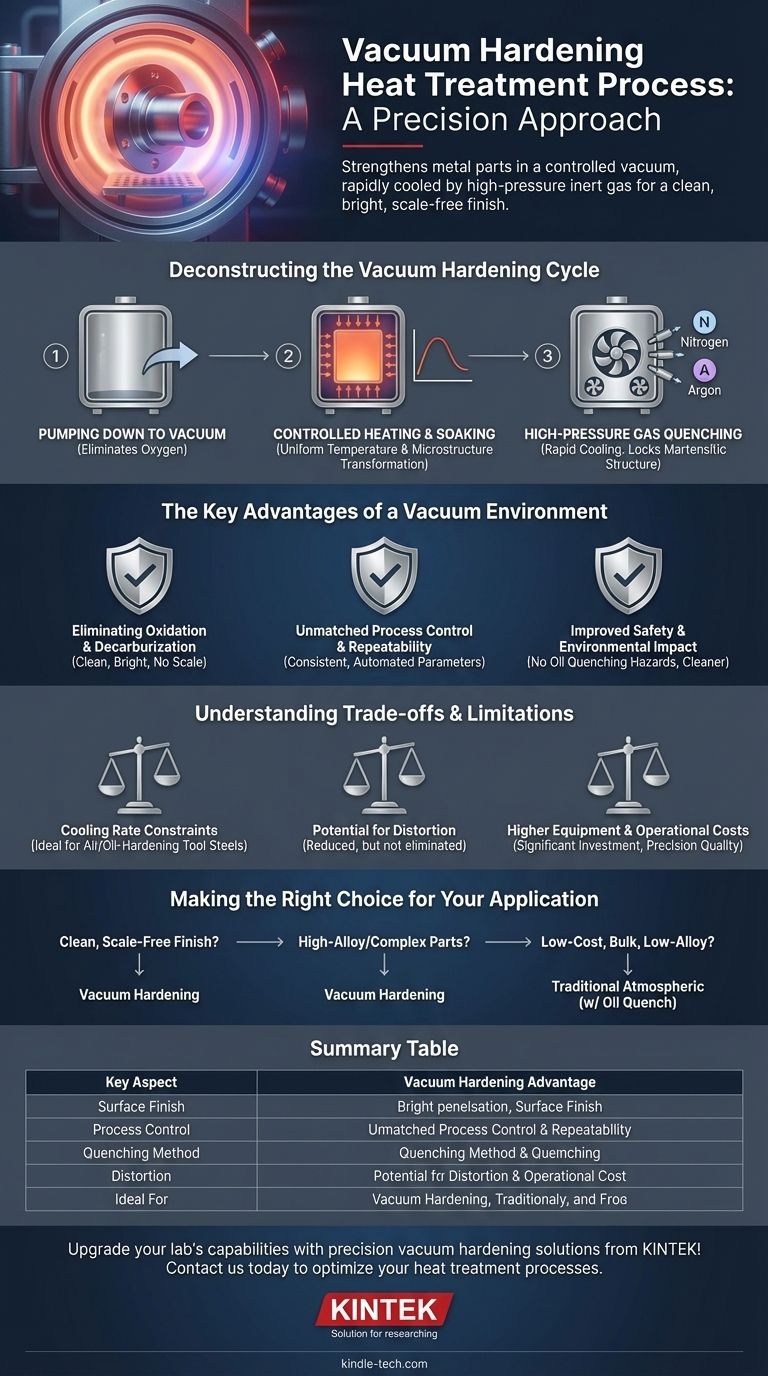

Decomposizione del Ciclo di Tempra Sotto Vuoto

Il processo di tempra sotto vuoto è una sequenza di fasi meticolosamente controllata, ciascuna critica per il raggiungimento delle proprietà finali del materiale. Tutto si svolge all'interno di un unico forno a vuoto altamente specializzato.

Fase 1: Pompaggio Sotto Vuoto

Il ciclo inizia posizionando i pezzi nella camera del forno e sigillandola. Un potente sistema di pompaggio del vuoto rimuove quindi l'aria e altri gas atmosferici.

Questa fase è fondamentale perché elimina l'ossigeno. Senza ossigeno, la superficie del pezzo non può ossidarsi o formare scorie durante la fase di riscaldamento ad alta temperatura. Il livello di vuoto può essere controllato con precisione, da un vuoto basso a un vuoto alto (10⁻¹ Pa o inferiore), a seconda del materiale e del risultato desiderato.

Fase 2: Riscaldamento e Mantenimento Controllati

Una volta raggiunto il livello di vuoto target, i pezzi vengono riscaldati a una specifica temperatura di austenitizzazione. Questo riscaldamento viene tipicamente eseguito utilizzando elementi riscaldanti elettrici o bobine a induzione all'interno del forno.

I pezzi vengono quindi mantenuti a questa temperatura massima per un periodo calcolato, una fase nota come mantenimento. Ciò garantisce che l'intero pezzo, compreso il suo nucleo, raggiunga una temperatura uniforme e che la sua microstruttura interna si trasformi completamente. Il tempo di mantenimento è determinato dal tipo di materiale e dallo spessore effettivo del pezzo.

Fase 3: Tempra a Gas ad Alta Pressione

Questa è la fase di "tempra". Invece di immergere i pezzi in un liquido come olio o acqua, il forno viene rapidamente riempito con un gas inerte di elevata purezza, più comunemente azoto o argon.

Potenti ventilatori o soffianti fanno circolare questo gas ad alta velocità e pressione positiva (spesso superiore alla pressione atmosferica) per raffreddare rapidamente i pezzi. Questo raffreddamento rapido, o tempra, fissa la desiderata microstruttura martensitica dura. La velocità di raffreddamento può essere regolata con precisione regolando la pressione e la portata del gas.

I Vantaggi Chiave di un Ambiente Sotto Vuoto

La scelta della tempra sotto vuoto rispetto ai metodi tradizionali è una decisione dettata dalla necessità di una qualità superiore e di un controllo del processo.

Eliminazione dell'Ossidazione e della Decarburazione

Questo è il vantaggio principale. Poiché il processo avviene sotto vuoto, non c'è ossigeno che reagisca con la superficie metallica calda. Il risultato è un pezzo che emerge dal forno pulito, brillante e privo di scorie.

Ciò previene anche la decarburazione, un fenomeno in cui il carbonio viene perso dallo strato superficiale dell'acciaio, il che altrimenti ammorbidirebbe il pezzo e ridurrebbe la sua vita a fatica.

Controllo del Processo e Ripetibilità Ineguagliabili

I moderni forni a vuoto sono completamente automatizzati. I parametri critici, inclusi il livello di vuoto, le velocità di rampa della temperatura, i tempi di mantenimento e la pressione di tempra a gas, sono programmati e controllati con precisione.

Questa precisione digitale garantisce che ogni pezzo in un lotto, e ogni lotto nel tempo, riceva un ciclo di trattamento identico. Ciò offre un'eccezionale coerenza e ripetibilità, essenziale per applicazioni ad alte prestazioni.

Miglioramento della Sicurezza e dell'Impatto Ambientale

La tempra sotto vuoto elimina i rischi di incendio, i fumi nocivi e i residui disordinati associati alla tempra in olio. Crea un ambiente di lavoro più pulito e sicuro ed elimina la necessità di gestione dei rifiuti pericolosi relativi agli oli di tempra usati.

Comprensione dei Compromessi e delle Limitazioni

Sebbene potente, la tempra sotto vuoto non è una soluzione universale. Comprendere le sue limitazioni è fondamentale per prendere una decisione informata.

Vincoli sulla Velocità di Raffreddamento

Sebbene una tempra a gas ad alta pressione sia molto veloce, è generalmente meno severa di una tempra aggressiva in olio o acqua. Ciò significa che la tempra sotto vuoto è ideale per acciai per utensili temprabili all'aria e temprabili in olio e alcuni acciai inossidabili.

Per alcuni acciai a bassa lega o parti con sezioni trasversali molto grandi, la tempra a gas potrebbe non essere abbastanza veloce da raggiungere la piena durezza in tutto il nucleo del materiale.

Potenziale di Distorsione

Tutti i processi di tempra introducono stress termici che possono causare distorsioni. Sebbene la tempra a gas sotto vuoto produca tipicamente meno distorsioni rispetto a una tempra liquida grazie al suo raffreddamento più uniforme, non le elimina completamente.

Per parti estremamente delicate in cui la minimizzazione della distorsione è la priorità assoluta, processi sottovuoto a bassa temperatura alternativi come la nitrurazione, che non comporta la tempra, potrebbero essere più adatti.

Costi di Attrezzatura e Operativi Più Elevati

I forni a vuoto sono macchine complesse e sofisticate che rappresentano un investimento di capitale significativo. Il costo per ciclo può anche essere superiore rispetto ai trattamenti tradizionali in forni atmosferici, rendendolo più adatto per parti in cui la qualità finale giustifica la spesa.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del processo di tempra corretto dipende interamente dal tuo materiale, dalla geometria del pezzo e dai requisiti di prestazione finali.

- Se il tuo obiettivo principale è ottenere una finitura pulita, brillante e priva di scorie: La tempra sotto vuoto è la scelta superiore, poiché elimina la necessità di sabbiatura o pulizia chimica post-trattamento.

- Se il tuo obiettivo principale è temprare acciai per utensili ad alta lega o geometrie complesse: La tempra sotto vuoto fornisce il controllo del processo e il raffreddamento uniforme necessari per raggiungere la durezza target con un rischio ridotto di distorsione rispetto all'olio.

- Se il tuo obiettivo principale è temprare acciai a bassa lega a basso costo in grandi quantità: Un forno atmosferico tradizionale con tempra in olio potrebbe essere una soluzione più economica, a condizione che tu possa gestire la pulizia post-processo.

In definitiva, la tempra sotto vuoto è un processo di produzione di precisione scelto quando la qualità finale, la coerenza e la pulizia del componente sono di primaria importanza.

Tabella Riassuntiva:

| Aspetto Chiave | Vantaggio della Tempra Sotto Vuoto |

|---|---|

| Finitura Superficiale | Pulita, brillante, senza scorie; nessuna pulizia post-trattamento necessaria |

| Controllo del Processo | Regolazione precisa della temperatura e del livello di vuoto |

| Metodo di Tempra | Gas inerte ad alta pressione (es. azoto, argon) |

| Distorsione | Tipicamente inferiore rispetto ai metodi di tempra liquida |

| Ideale Per | Acciai per utensili ad alta lega, geometrie complesse, acciai inossidabili |

Migliora le capacità del tuo laboratorio con soluzioni di tempra sotto vuoto di precisione da KINTEK!

Lavori con leghe ad alte prestazioni o componenti complessi che richiedono eccezionale durezza, pulizia e minima distorsione? KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi di forni a vuoto, progettati per soddisfare le rigorose esigenze dei laboratori moderni. Le nostre soluzioni offrono il controllo del processo e la ripetibilità di cui hai bisogno per applicazioni critiche.

Contattaci oggi tramite il nostro modulo per discutere come la nostra esperienza in attrezzature e materiali di consumo da laboratorio può aiutarti a ottenere risultati superiori e ottimizzare i tuoi processi di trattamento termico.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- Quali materiali vengono utilizzati in un forno a vuoto? Scelta della zona calda giusta per il tuo processo

- Cos'è il processo di trattamento termico sotto vuoto? Ottenere un controllo, una pulizia e una qualità superiori

- Il calore non può viaggiare nel vuoto. Vero o falso? Scopri come il calore attraversa il vuoto dello spazio

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Cos'è l'alta temperatura del forno a vuoto? Sblocca la gamma per la tua lavorazione dei materiali