In sostanza, la deposizione sotto vuoto è una famiglia di processi utilizzati per applicare un rivestimento di materiale eccezionalmente sottile e ad alte prestazioni su una superficie, nota come substrato. L'intero processo avviene all'interno di una camera a vuoto, il che è fondamentale per creare film puri, densi e altamente aderenti per una vasta gamma di applicazioni industriali e tecniche.

Lo scopo principale della deposizione sotto vuoto non è semplicemente quello di rivestire un oggetto, ma di alterare fondamentalmente le sue proprietà superficiali. Creando un film a livello atomico o molecolare, questa tecnica può rendere un materiale più duro, più riflettente, elettricamente conduttivo o resistente alla corrosione.

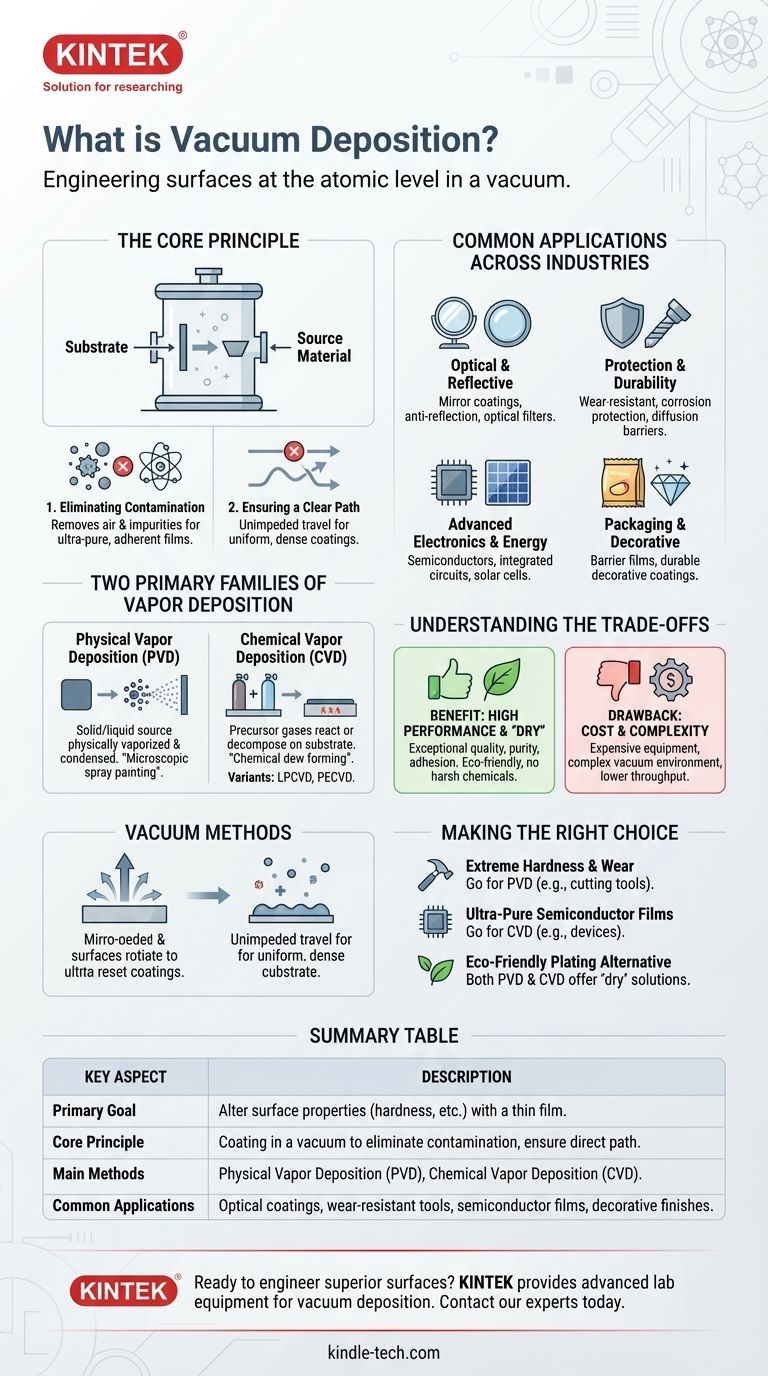

Perché usare il vuoto? Il principio fondamentale

Eliminazione della contaminazione

La ragione principale per l'uso del vuoto è rimuovere l'aria e altre particelle gassose dalla camera.

Queste particelle altrimenti interferirebbero con il processo, reagendo con il materiale di rivestimento e creando impurità nel film finale. Il vuoto assicura che il rivestimento sia eccezionalmente puro.

Garantire un percorso chiaro

In un vuoto, il materiale di rivestimento vaporizzato può viaggiare dalla sua fonte al substrato in linea retta, senza essere ostacolato da collisioni con molecole d'aria.

Questo percorso diretto è essenziale per creare un rivestimento uniforme e denso. Senza di esso, il processo sarebbe incontrollato e il film risultante sarebbe di scarsa qualità.

Le due famiglie principali di deposizione da vapore

I metodi di deposizione da vapore sono ampiamente suddivisi in due categorie principali in base a come il materiale di rivestimento viene generato e trasportato al substrato.

Deposizione fisica da vapore (PVD)

Nella PVD, un materiale sorgente solido o liquido viene fisicamente convertito in vapore e trasportato al substrato, dove si condensa nuovamente in un film solido.

Pensatela come una forma microscopica di verniciatura a spruzzo, dove i singoli atomi o molecole sono la "vernice". Il materiale viene semplicemente spostato da una sorgente a un bersaglio senza subire un cambiamento chimico fondamentale.

Deposizione chimica da vapore (CVD)

Nella CVD, il substrato è esposto a uno o più gas precursori volatili che poi reagiscono o si decompongono sulla superficie del substrato per produrre il rivestimento solido desiderato.

Questo è più simile alla rugiada che si forma su una superficie fredda, ma invece dell'acqua che condensa, una reazione chimica sulla superficie costruisce lo strato del film. Esistono molte varianti, come la CVD a bassa pressione (LPCVD) e la CVD assistita da plasma (PECVD), adattate per materiali e applicazioni specifici.

Applicazioni comuni in tutti i settori

La deposizione sotto vuoto è una tecnologia fondamentale nella produzione moderna, utilizzata per creare prodotti su cui facciamo affidamento ogni giorno.

Proprietà ottiche e riflettenti

Questi rivestimenti sono utilizzati per controllare la riflessione e la trasmissione della luce. Le applicazioni includono rivestimenti per specchi, rivestimenti antiriflesso su occhiali e lenti di macchine fotografiche e filtri di interferenza ottica.

Protezione e durabilità

Applicando uno strato di materiale molto duro, la deposizione sotto vuoto può aumentare drasticamente la durata di utensili e componenti. Ciò include rivestimenti resistenti all'usura su utensili meccanici, rivestimenti protettivi contro la corrosione e barriere di diffusione.

Elettronica avanzata ed energia

La precisione della deposizione sotto vuoto è fondamentale per la produzione di elettronica moderna. Viene utilizzata per creare i film elettricamente conduttivi nei dispositivi semiconduttori, nei circuiti integrati e nelle celle solari.

Imballaggio e finiture decorative

La tecnologia viene utilizzata per applicare film barriera alla permeazione su imballaggi flessibili per mantenere il cibo fresco. Viene anche utilizzata per creare rivestimenti decorativi durevoli e attraenti su qualsiasi cosa, dai componenti automobilistici agli accessori per la casa.

Comprendere i compromessi

Sebbene potente, la deposizione sotto vuoto è un processo specializzato con vantaggi e svantaggi distinti.

Il vantaggio: alte prestazioni e un processo "a secco"

Il vantaggio principale è l'eccezionale qualità, purezza e adesione dei film risultanti.

Inoltre, poiché si tratta di processi "a secco" che non utilizzano sostanze chimiche liquide aggressive, sono spesso considerati più ecologici rispetto ai tradizionali processi a umido come la galvanoplastica con cromo o cadmio.

Lo svantaggio: costo e complessità

Le apparecchiature per la deposizione sotto vuoto sono costose da acquistare e gestire. I processi richiedono un ambiente sotto vuoto controllato, il che aggiunge complessità e può comportare una produttività inferiore rispetto ad altri metodi di rivestimento.

Fare la scelta giusta per il tuo obiettivo

La scelta dell'approccio corretto dipende interamente dalle proprietà desiderate del prodotto finale.

- Se il tuo obiettivo principale è l'estrema durezza per utensili da taglio o parti soggette a usura: la Deposizione Fisica da Vapore (PVD) è una scelta comune ed efficace.

- Se il tuo obiettivo principale è creare film ultra-puri e uniformi per dispositivi semiconduttori: la Deposizione Chimica da Vapore (CVD) e le sue varianti specializzate sono lo standard industriale.

- Se il tuo obiettivo principale è sostituire un processo di placcatura pericoloso con un'alternativa ecologica: sia PVD che CVD offrono soluzioni di processo "a secco" ad alte prestazioni.

In definitiva, la deposizione sotto vuoto è un potente kit di strumenti per l'ingegneria delle superfici con proprietà che vanno ben oltre quelle del materiale sottostante.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Obiettivo primario | Alterare le proprietà superficiali (durezza, conduttività, riflettività) con un film sottile. |

| Principio fondamentale | Il rivestimento avviene sotto vuoto per eliminare la contaminazione e garantire un percorso diretto delle particelle. |

| Metodi principali | Deposizione Fisica da Vapore (PVD) e Deposizione Chimica da Vapore (CVD). |

| Applicazioni comuni | Rivestimenti ottici, utensili resistenti all'usura, film semiconduttori e finiture decorative. |

Pronto a progettare superfici superiori? KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per i processi di deposizione sotto vuoto. Che tu stia sviluppando nuovi rivestimenti per ottica, elettronica o componenti durevoli, le nostre soluzioni supportano la precisione e la purezza che la tua ricerca e sviluppo o produzione richiedono. Contatta i nostri esperti oggi stesso per discutere come possiamo migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Qual è la differenza tra diamanti coltivati in laboratorio e diamanti CVD? Comprendere i due principali metodi di creazione

- Qual è il processo LPCVD? Deposizione di film sottili ad alta purezza e uniformi

- Quali sono i parametri del processo CVD? Qualità del film master, velocità e conformità

- Qual è il metodo di deposizione chimica da vapore (CVD) per la crescita dei diamanti? Scopri la sintesi di carbonio di precisione

- Come funziona la deposizione chimica da vapore indotta da laser ottico (Optical LCVD)? Sintesi fotochimica di precisione

- Qual è il principio dello sputtering a radiofrequenza (RF)? Abilitare la deposizione di film sottili di materiali isolanti

- Cos'è lo sputtering catodico? Una guida passo passo alla deposizione di film sottili

- Cos'è la deposizione chimica da fase vapore a pressione atmosferica? Una soluzione veloce ed economica per film sottili