In sintesi, il rivestimento sottovuoto è un processo ad alta tecnologia per applicare un film eccezionalmente sottile e ad alte prestazioni su una superficie all'interno di una camera a vuoto. A differenza della verniciatura, questo metodo non utilizza un veicolo liquido; invece, deposita un materiale di rivestimento atomo per atomo per formare un nuovo strato funzionale con proprietà come durezza superiore, resistenza all'usura o specifiche caratteristiche ottiche. L'intero processo si basa sulla creazione di un vuoto per eliminare tutta l'aria e i contaminanti, garantendo che lo strato depositato sia puro e fortemente legato al substrato.

Il rivestimento sottovuoto non è come la verniciatura; è un processo di produzione che trasforma fondamentalmente la superficie di un componente a livello atomico. Vaporizzando un materiale nel vuoto e depositandolo su un pezzo, crea film ultra-sottili, densi e altamente durevoli che sono impossibili da ottenere con metodi convenzionali.

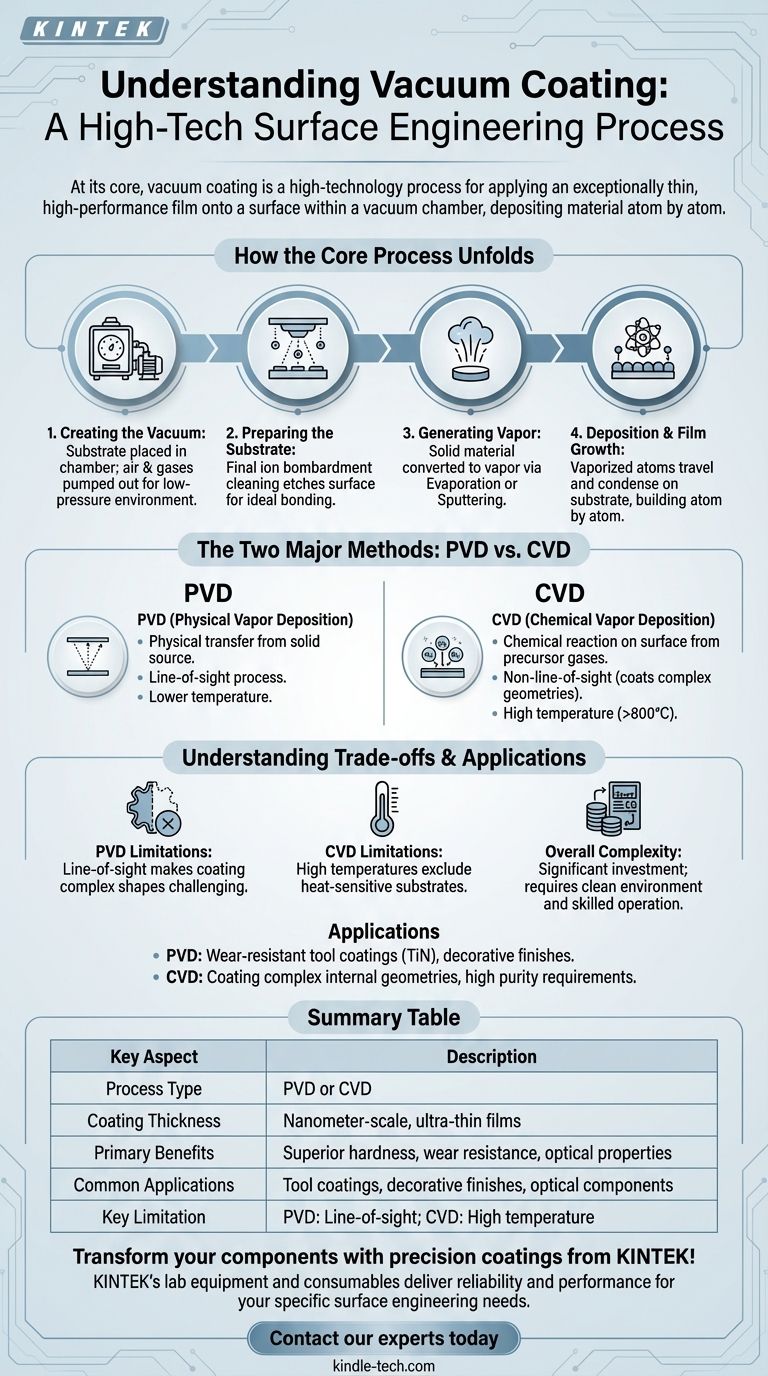

Come si svolge il processo centrale

Il rivestimento sottovuoto, indipendentemente dal tipo specifico, segue una sequenza precisa di eventi. Ogni passaggio è fondamentale per garantire che il film finale abbia l'adesione, la purezza e le prestazioni desiderate.

Fase 1: Creazione del vuoto

Il componente, o substrato, viene posizionato all'interno di una camera sigillata. Tutta l'aria e gli altri gas vengono quindi pompati via per creare un ambiente a bassa pressione.

Questo vuoto è essenziale perché rimuove contaminanti come ossigeno, azoto e vapore acqueo che altrimenti reagirebbero con il materiale di rivestimento e creerebbero un film debole e impuro.

Fase 2: Preparazione del substrato

Prima che inizi la deposizione, il substrato subisce spesso una fase di pulizia finale all'interno del vuoto, tipicamente utilizzando un processo di bombardamento ionico.

Questa pulizia finale incide la superficie a livello microscopico, rimuovendo eventuali ossidi o impurità residui e creando una base ideale per l'adesione del rivestimento.

Fase 3: Generazione del vapore del materiale di rivestimento

Un materiale sorgente solido — spesso un metallo o una ceramica — viene convertito in vapore. Questo è il passaggio chiave che distingue i diversi tipi di rivestimento sottovuoto.

I due metodi principali sono l'evaporazione (riscaldamento del materiale fino a quando non si trasforma in gas) o lo sputtering (bombardamento del materiale con ioni per staccare gli atomi).

Fase 4: Deposizione e crescita del film

Gli atomi di rivestimento vaporizzati viaggiano attraverso il vuoto e colpiscono il substrato. All'impatto, si condensano e si legano alla superficie.

Questa deposizione avviene uno strato atomico alla volta, costruendo un film estremamente sottile (spesso misurato in nanometri), denso e uniforme. Possono essere introdotti gas reattivi come azoto o ossigeno per creare specifici composti ceramici come il Nitruro di Titanio.

I due metodi principali: PVD vs. CVD

Sebbene spesso usati in modo intercambiabile, il termine "rivestimento sottovuoto" si riferisce più comunemente alla Deposizione Fisica da Vapore (PVD), ma un processo correlato, la Deposizione Chimica da Vapore (CVD), opera anche su principi simili. Comprendere la differenza è cruciale.

Deposizione Fisica da Vapore (PVD)

Nella PVD, il materiale di rivestimento viene fisicamente trasferito da una sorgente solida al substrato. Il materiale viene vaporizzato attraverso un processo fisico come il riscaldamento o il bombardamento ionico.

La PVD è un processo "a vista", il che significa che il rivestimento si deposita solo su superfici che hanno un percorso diretto dal materiale sorgente. È un processo a bassa temperatura, che lo rende adatto a una gamma più ampia di materiali substrato.

Deposizione Chimica da Vapore (CVD)

Nella CVD, la camera viene riempita con uno o più gas precursori volatili. Il substrato viene riscaldato, il che innesca una reazione chimica sulla sua superficie.

Questa reazione decompone i gas, causando la deposizione del materiale desiderato come film solido mentre i gas di scarto vengono pompati via. Poiché si basa sul flusso di gas, la CVD non è un processo a vista e può rivestire geometrie interne complesse in modo più efficace.

Comprendere i compromessi

Il rivestimento sottovuoto offre incredibili vantaggi, ma non è privo di limitazioni e complessità. Riconoscere questi compromessi è fondamentale per prendere una decisione informata.

Limitazioni della linea di vista nella PVD

Poiché la maggior parte dei processi PVD sono a vista, rivestire forme complesse con passaggi interni o incavi profondi è difficile. I pezzi spesso devono essere ruotati su attrezzature complesse per garantire una copertura uniforme.

Alte temperature nella CVD

Le reazioni chimiche nella CVD richiedono tipicamente temperature molto elevate (spesso >800°C). Ciò limita il processo ai substrati che possono resistere a questo calore senza essere danneggiati, come gli utensili in carburo, ed esclude la maggior parte degli acciai e altri materiali sensibili alla temperatura.

Costo e complessità

Le apparecchiature per la deposizione sottovuoto rappresentano un investimento di capitale significativo. Il processo richiede un ambiente pulito, operatori qualificati e un elevato consumo energetico, rendendolo più costoso per pezzo rispetto ai metodi di rivestimento tradizionali come la galvanica o la verniciatura.

Fare la scelta giusta per la tua applicazione

La scelta del giusto processo di rivestimento sottovuoto richiede l'allineamento dei punti di forza del metodo con il tuo obiettivo principale.

- Se il tuo obiettivo principale è massimizzare la durezza e la resistenza all'usura su utensili metallici: i rivestimenti PVD come il Nitruro di Titanio (TiN) o il Nitruro di Alluminio Titanio (AlTiN) sono lo standard industriale grazie alle loro eccellenti prestazioni e alle moderate temperature di processo.

- Se il tuo obiettivo principale è rivestire geometrie interne complesse o ottenere una purezza suprema: la CVD può essere la scelta superiore, a condizione che il materiale del tuo substrato possa tollerare le temperature di processo molto elevate richieste.

- Se il tuo obiettivo principale è applicare una finitura metallica sottile e decorativa: lo sputtering PVD è estremamente efficace per creare finiture durevoli e brillanti su qualsiasi cosa, dalla plastica e vetro all'elettronica di consumo e alle finiture automobilistiche.

Comprendendo questi principi fondamentali, puoi specificare con sicurezza un processo di ingegneria delle superfici che trasforma un componente standard in uno che soddisfa obiettivi di prestazione esigenti.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Tipo di processo | Deposizione Fisica da Vapore (PVD) o Deposizione Chimica da Vapore (CVD) |

| Spessore del rivestimento | Film ultra-sottili su scala nanometrica |

| Benefici primari | Durezza superiore, resistenza all'usura, proprietà ottiche |

| Applicazioni comuni | Rivestimenti per utensili, finiture decorative, componenti ottici |

| Limitazione chiave | PVD: Linea di vista; CVD: Requisiti di alta temperatura |

Trasforma i tuoi componenti con rivestimenti di precisione da KINTEK!

Sia che tu abbia bisogno di migliorare la durata degli utensili con rivestimenti PVD resistenti all'usura o di ottenere geometrie complesse con CVD, le attrezzature da laboratorio e i materiali di consumo di KINTEK offrono l'affidabilità e le prestazioni che il tuo laboratorio richiede. La nostra esperienza nelle soluzioni di rivestimento sottovuoto ti assicura di ottenere l'ingegneria delle superfici giusta per la tua specifica applicazione.

Pronto a elevare il tuo processo di produzione? Contatta i nostri esperti oggi stesso per discutere come KINTEK può supportare le esigenze di rivestimento del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali materiali vengono utilizzati nei forni ad alta temperatura? Scopri i componenti chiave per il calore estremo

- Come avviene la sinterizzazione sottovuoto ad alta temperatura per il post-trattamento dei rivestimenti di zirconio?

- Come si misura il tasso di perdita di un vuoto? Garantire l'integrità del sistema con un rilevamento accurato delle perdite

- Come un forno di ricottura ad alta temperatura facilita l'omogeneizzazione delle leghe ad alta entropia e degli acciai inossidabili?

- Quali sono i principali vantaggi dell'utilizzo di un sistema SPS per le leghe a base di nichel? Ottieni una densificazione superiore con KINTEK

- Qual è il potenziale pericolo del gas argon durante la manutenzione di una pompa a diffusione? Prevenire i rischi di asfissia silenziosa

- Cos'è un forno a batch? Una guida alla lavorazione termica flessibile e di alta precisione

- Qual è la relazione tra temperatura e pressione nel vuoto? Padroneggiare il controllo termico per prestazioni ottimali del vuoto