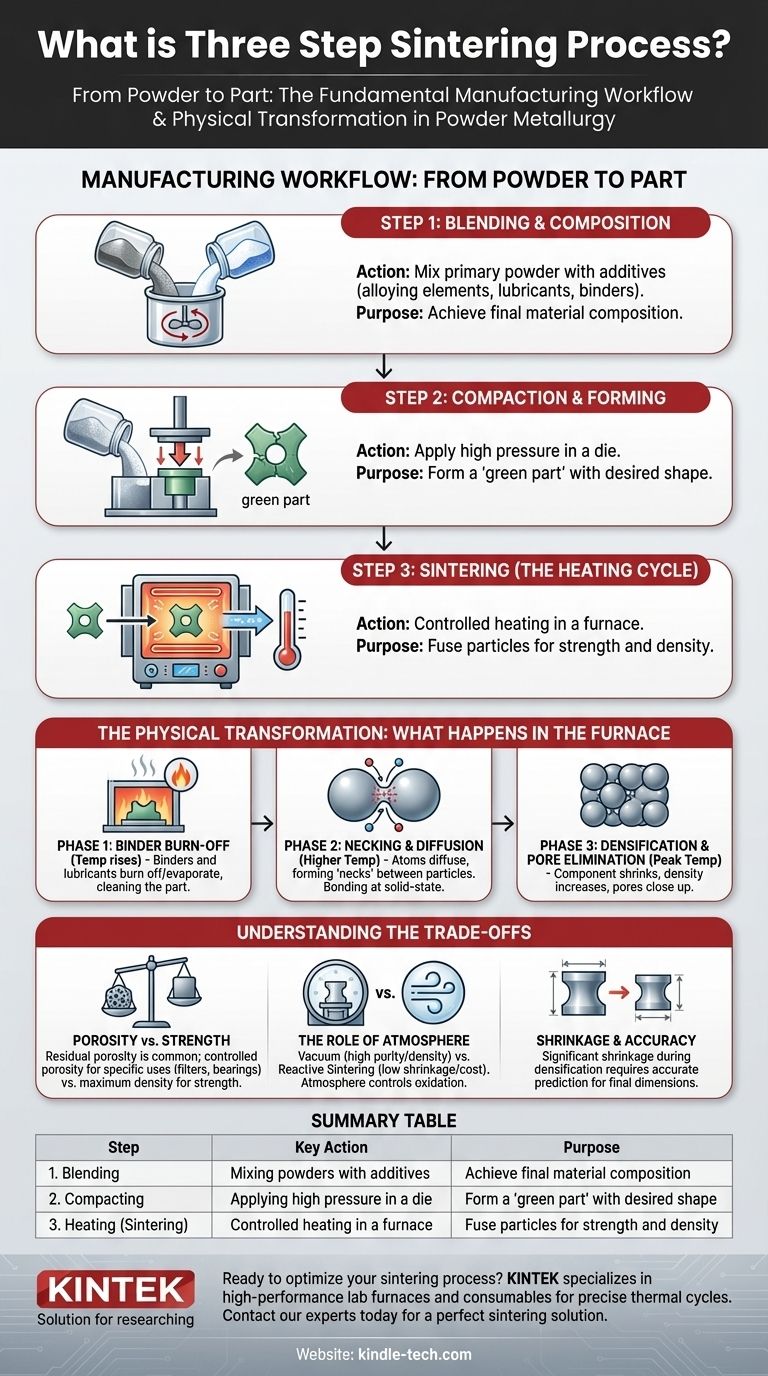

Nella metallurgia delle polveri, il processo di sinterizzazione in tre fasi si riferisce alle fasi di produzione fondamentali di miscelazione, compattazione e riscaldamento. Questa sequenza trasforma le polveri sfuse in un componente solido ad alta densità. Applicando pressione e poi calore a una temperatura inferiore al punto di fusione del materiale, le singole particelle sono costrette a legarsi e fondersi, riducendo drasticamente lo spazio poroso tra di esse.

Sebbene spesso descritto come un processo di produzione in tre fasi (Miscelazione, Compattazione, Riscaldamento), la vera trasformazione avviene durante la fase di riscaldamento stessa, che comporta le proprie distinte fasi fisiche. Comprendere sia il flusso di lavoro di alto livello che la fisica a livello microscopico è fondamentale per controllare le proprietà finali di un pezzo sinterizzato.

Il flusso di lavoro di produzione: dalla polvere al pezzo

Il modo più comune per descrivere il processo di sinterizzazione è come un flusso di lavoro di produzione in tre fasi. Questa prospettiva si concentra sulle azioni pratiche necessarie per trasformare la polvere grezza in un componente finito.

Fase 1: Miscelazione e Composizione

Questa fase iniziale è dove avviene la scienza dei materiali. La polvere metallica o ceramica primaria viene miscelata con precisione con altri elementi.

Queste aggiunte possono includere elementi leganti per migliorare la resistenza o la resistenza alla corrosione, lubrificanti per facilitare il processo di compattazione o un legante temporaneo per mantenere la forma unita prima del riscaldamento. La composizione finale di questa miscela determina le proprietà del pezzo finito.

Fase 2: Compattazione e Formatura

La polvere miscelata viene posta in uno stampo e sottoposta ad alta pressione. Questo processo di compattazione forza le particelle a stretto contatto, formando un oggetto fragile noto come "pezzo verde".

Questo pezzo verde ha la forma e le dimensioni desiderate ma possiede una resistenza meccanica molto bassa. È abbastanza denso da essere maneggiato ma richiede la fase finale di riscaldamento per raggiungere la sua durabilità prevista.

Fase 3: Sinterizzazione (Il ciclo di riscaldamento)

Il pezzo verde viene posto in un forno ad atmosfera controllata e riscaldato. La temperatura viene elevata a un punto specifico al di sotto del punto di fusione del materiale ma sufficientemente alto da avviare il legame atomico.

Durante questo ciclo termico, le particelle si fondono, il pezzo si restringe e la sua densità aumenta significativamente, risultando in un componente finale solido e resistente.

La trasformazione fisica: cosa succede nel forno

Sebbene il riscaldamento sia un'unica "fase" di produzione, esso comporta diverse fasi fisiche distinte. Comprendere queste fasi è fondamentale per controllare il risultato.

Fase 1: Eliminazione del legante

Quando la temperatura del forno aumenta inizialmente, eventuali leganti temporanei (come cera o polimeri) o lubrificanti miscelati nella polvere vengono bruciati o evaporati.

Questa fase pulisce il pezzo, lasciando solo le particelle metalliche o ceramiche primarie. L'atmosfera nel forno è controllata per garantire che questo processo avvenga senza influire negativamente sul materiale.

Fase 2: Formazione del collo e diffusione

Quando la temperatura sale ulteriormente, gli atomi nei punti di contatto tra le particelle di polvere diventano altamente mobili. Questa mobilità consente agli atomi di diffondersi attraverso i confini, formando piccoli ponti o "colli" tra le particelle adiacenti.

Questo è il cuore del processo di sinterizzazione. Il materiale non si fonde in un liquido; invece, si lega a livello di stato solido, proprio come due bolle di sapone che si fondono nel loro punto di contatto.

Fase 3: Densificazione ed eliminazione dei pori

Man mano che i colli crescono, tirano le particelle più vicine, facendo sì che l'intero componente si restringa e diventi più denso. I piccoli vuoti o pori tra le particelle di polvere originali si chiudono gradualmente.

La durata e la temperatura di picco del ciclo di riscaldamento determinano l'entità di questa densificazione. Tempi più lunghi o temperature più elevate si traducono in un pezzo più denso e resistente, ma anche in un maggiore ritiro.

Comprendere i compromessi

La sinterizzazione è un processo potente, ma comporta compromessi critici che gli ingegneri devono gestire.

Porosità vs. Resistenza

Sebbene la sinterizzazione riduca drasticamente la porosità, raramente la elimina completamente. Una piccola quantità di porosità residua è comune nei pezzi sinterizzati. Questa può essere una debolezza, ma in alcune applicazioni come cuscinetti autolubrificanti o filtri, la porosità controllata è una caratteristica desiderata.

Il ruolo dell'atmosfera

Il processo è altamente sensibile all'atmosfera del forno. La sinterizzazione sotto vuoto rimuove i gas e previene l'ossidazione, portando a prodotti di elevata purezza e alta densità. Al contrario, la sinterizzazione reattiva utilizza un gas reattivo per formare un nuovo composto durante il riscaldamento, il che può offrire vantaggi come un basso ritiro e un costo di produzione inferiore.

Ritiro e precisione dimensionale

Poiché la sinterizzazione comporta la densificazione, il pezzo si restringerà durante il ciclo di riscaldamento. Questo ritiro deve essere previsto con precisione e preso in considerazione nella progettazione iniziale dello stampo per ottenere le dimensioni finali desiderate.

Come applicare questo al tuo progetto

La scelta dei parametri di processo dipende interamente dagli obiettivi per il tuo componente finale.

- Se il tuo obiettivo principale è creare forme complesse a basso costo: I metodi standard di pressatura e sinterizzazione sono altamente efficaci, ma è necessario gestire attentamente l'eliminazione del legante e prevedere il ritiro.

- Se il tuo obiettivo principale è ottenere la massima purezza e densità: La sinterizzazione sotto vuoto è la scelta migliore, poiché previene l'ossidazione e aiuta a rimuovere i gas intrappolati dall'interno del pezzo.

- Se il tuo obiettivo principale è la resistenza finale del pezzo: Presta molta attenzione al ciclo di riscaldamento, poiché tempo e temperatura controllano direttamente la diffusione atomica e la densificazione che costruiscono la resistenza.

In definitiva, padroneggiare il processo di sinterizzazione significa controllare l'interazione tra la composizione della polvere, la pressione di compattazione e il ciclo termico preciso per ingegnerizzare le esatte proprietà del materiale richieste.

Tabella riassuntiva:

| Fase | Azione chiave | Scopo |

|---|---|---|

| 1. Miscelazione | Miscelazione di polveri con additivi | Ottenere la composizione finale del materiale |

| 2. Compattazione | Applicazione di alta pressione in uno stampo | Formare un 'pezzo verde' con la forma desiderata |

| 3. Riscaldamento (Sinterizzazione) | Riscaldamento controllato in un forno | Fondere le particelle per resistenza e densità |

Pronto a ottimizzare il tuo processo di sinterizzazione? KINTEK è specializzata in forni da laboratorio ad alte prestazioni e materiali di consumo per cicli termici precisi. Che tu abbia bisogno di un forno a vuoto per la massima purezza o di un modello ad atmosfera controllata per la sinterizzazione reattiva, le nostre attrezzature garantiscono risultati costanti e di alta qualità per il tuo laboratorio. Contatta i nostri esperti oggi stesso per discutere la tua applicazione specifica e trovare la soluzione di sinterizzazione perfetta!

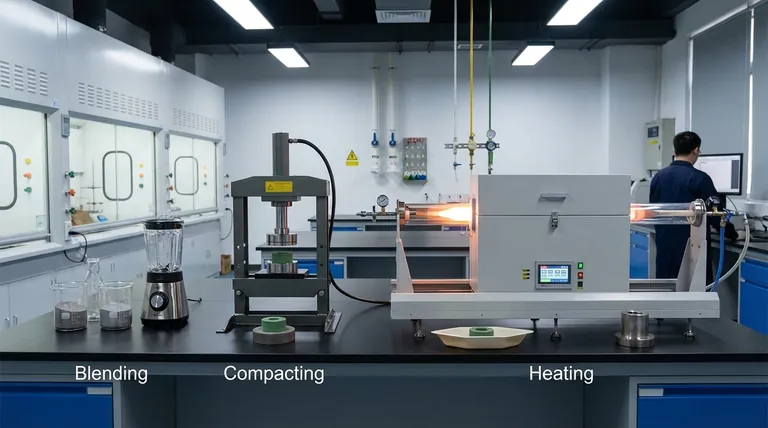

Guida Visiva

Prodotti correlati

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Perché utilizzare tubi di quarzo e sigillatura sottovuoto per gli elettroliti solidi a base di solfuri? Garantire purezza e stechiometria

- Cosa succede quando il quarzo viene riscaldato? Una guida alle sue transizioni di fase critiche e ai suoi usi

- Qual è il ruolo di un forno tubolare nel trattamento termico degli elettroliti argyrodite? Padroneggiare la conducibilità ionica

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Qual è la funzione principale dei tubi di quarzo nella sintesi di elettroliti alogenuri? Garantire purezza e stechiometria precisa