Nella sua essenza, la sinterizzazione termica è un processo di produzione che trasforma una raccolta di particelle di polvere in un oggetto solido e denso. Lo ottiene applicando calore elevato, spesso combinato con pressione, a una temperatura inferiore al punto di fusione effettivo del materiale. Invece di fondere il materiale in un liquido, la sinterizzazione incoraggia le singole particelle a legarsi e fondersi a livello atomico, creando una massa forte e coerente.

Il concetto cruciale da comprendere è che la sinterizzazione non è fusione. È un processo allo stato solido in cui il calore energizza gli atomi, consentendo loro di diffondersi attraverso i confini delle particelle per eliminare gli spazi vuoti tra di esse, con conseguente prodotto finale più forte e denso.

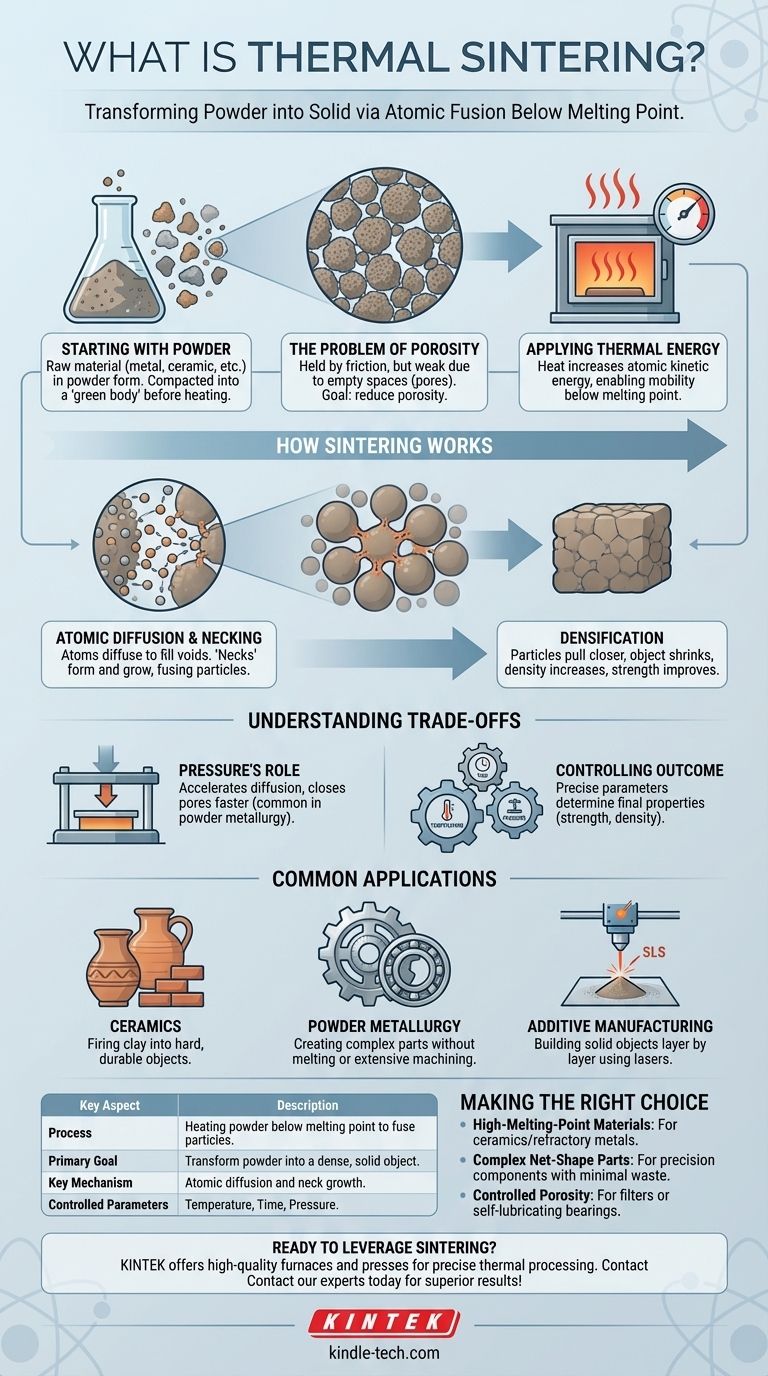

L'obiettivo fondamentale: dalla polvere al solido

Iniziare con un materiale in polvere

Il processo di sinterizzazione inizia sempre con una materia prima in forma di polvere. Questa può essere un metallo, una ceramica, una plastica o un materiale composito. La polvere iniziale viene spesso compattata in una forma desiderata, nota come "corpo verde", prima del riscaldamento.

Il problema della porosità

Una polvere compattata è tenuta insieme dall'attrito ma è meccanicamente debole a causa del gran numero di minuscoli spazi vuoti, o pori, tra le particelle. L'obiettivo principale della sinterizzazione è ridurre o eliminare significativamente questa porosità.

Applicazione dell'energia termica

Il calore è il catalizzatore principale nel processo di sinterizzazione. Questa energia termica aumenta l'energia cinetica degli atomi all'interno delle particelle di polvere, rendendoli sufficientemente mobili da muoversi e formare nuovi legami.

Come funziona effettivamente la sinterizzazione

Evitare il punto di fusione

È fondamentale capire che la temperatura di sinterizzazione viene sempre mantenuta al di sotto del punto di fusione del materiale. Se il materiale dovesse fondere, il processo sarebbe la colata, non la sinterizzazione. Ciò consente la creazione di parti da materiali con punti di fusione eccezionalmente elevati.

Il meccanismo: diffusione atomica

Il calore applicato consente la diffusione atomica. Gli atomi migrano dalla massa delle particelle ai punti di contatto tra di esse. Man mano che gli atomi si muovono per riempire i vuoti, le particelle iniziano a fondersi insieme.

Formazione di colli e densificazione

I punti iniziali di fusione tra le particelle sono chiamati "colli". Man mano che il processo di sinterizzazione continua, questi colli si allargano, avvicinando le particelle. Ciò provoca il restringimento dell'intero oggetto e l'aumento della sua densità, con conseguente componente finale molto più forte.

Comprendere i compromessi

Il ruolo della pressione

Sebbene il calore sia il motore principale, la pressione viene spesso applicata per accelerare il processo. La pressione forza le particelle a un contatto più ravvicinato, il che aumenta la velocità di diffusione atomica e aiuta a chiudere i pori in modo più efficace. Questa combinazione è comune nella metallurgia delle polveri.

Controllo del risultato

Le proprietà finali di una parte sinterizzata, come resistenza, durezza e densità, sono controllate direttamente da tre parametri principali: temperatura, tempo e pressione. La messa a punto di queste variabili consente agli ingegneri di adattare con precisione le caratteristiche del materiale per un'applicazione specifica.

Applicazioni comuni

La sinterizzazione è fondamentale in molti settori. È il processo utilizzato per cuocere ceramiche e porcellane, trasformando l'argilla in un oggetto duro e durevole. Nella metallurgia delle polveri, viene utilizzata per creare parti metalliche complesse come cuscinetti e ingranaggi autolubrificanti senza la necessità di fusione o lavorazioni meccaniche estese. I moderni processi di fabbricazione additiva (stampa 3D) come la Sinterizzazione Laser Selettiva (SLS) utilizzano un laser per sinterizzare strati di polvere, costruendo un oggetto solido da zero.

Fare la scelta giusta per il tuo obiettivo

Comprendere lo scopo principale della sinterizzazione aiuta a determinare quando è il metodo di produzione più efficace.

- Se il tuo obiettivo principale è lavorare con materiali ad alto punto di fusione: La sinterizzazione è il processo preferito per creare parti solide da ceramiche o metalli refrattari che sono impraticabili da fondere e colare.

- Se il tuo obiettivo principale è creare parti complesse di forma netta: La metallurgia delle polveri utilizza la sinterizzazione per produrre componenti intricati con elevata precisione, riducendo al minimo lo spreco di materiale e la necessità di lavorazioni successive.

- Se il tuo obiettivo principale è controllare la porosità del materiale: La sinterizzazione offre un controllo eccezionale sulla densità finale, essenziale per creare componenti come filtri o cuscinetti porosi progettati per trattenere il lubrificante.

Padroneggiando il calore e la pressione al di sotto del punto di fusione, la sinterizzazione fornisce un metodo potente per trasformare semplici polveri in componenti ingegnerizzati ad alte prestazioni.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Processo | Riscaldamento della polvere al di sotto del suo punto di fusione per fondere le particelle. |

| Obiettivo principale | Trasformare il materiale in polvere in un oggetto solido e denso. |

| Meccanismo chiave | Diffusione atomica e crescita dei colli tra le particelle. |

| Applicazioni comuni | Metallurgia delle polveri, ceramiche, fabbricazione additiva (SLS). |

| Parametri controllati | Temperatura, tempo e pressione. |

Pronto a sfruttare la sinterizzazione per le esigenze di lavorazione dei materiali del tuo laboratorio?

KINTEK è specializzata nella fornitura di apparecchiature da laboratorio di alta qualità, inclusi forni e presse essenziali per precisi processi di sinterizzazione termica. Sia che tu stia sviluppando nuovi materiali nella metallurgia delle polveri, facendo progredire le applicazioni ceramiche o innovando con la fabbricazione additiva, le nostre soluzioni sono progettate per fornire il riscaldamento e la pressione controllati necessari per risultati superiori.

Contatta oggi i nostri esperti per discutere come possiamo supportare le tue specifiche esigenze di sinterizzazione e aiutarti a ottenere componenti più forti e complessi con maggiore efficienza.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- La porcellana ad alta fusione può essere riparata senza distorsione? Sì, con i materiali e le tecniche a bassa fusione corretti.

- Perché i forni di sinterizzazione sottovuoto ad alta precisione sono preferiti rispetto ai metodi tradizionali per le ceramiche dentali biofunzionali?

- Qual è la funzione di un forno per porcellana? Cottura di precisione per restauri dentali realistici

- Quali sono le cinque applicazioni della saldatura? Dall'elettronica all'arte, padroneggiare l'unione dei materiali

- Qual è la differenza tra VAR e VIM? Variabili Vimscript Legacy vs. API Neovim Moderna