In sintesi, la deposizione per evaporazione termica è un processo che utilizza il calore per trasformare un materiale solido in vapore all'interno di una camera ad alto vuoto. Questo vapore si sposta quindi e si condensa su una superficie bersaglio più fredda, nota come substrato, formando un film estremamente sottile e uniforme. È uno dei metodi più fondamentali di deposizione fisica da vapore (PVD).

Il concetto centrale è notevolmente semplice: si tratta essenzialmente di "far bollire" un materiale sorgente sotto vuoto e permettere al suo vapore di solidificarsi come un rivestimento di elevata purezza su un oggetto bersaglio. Questa semplicità lo rende una tecnica versatile e ampiamente utilizzata per la creazione di film sottili.

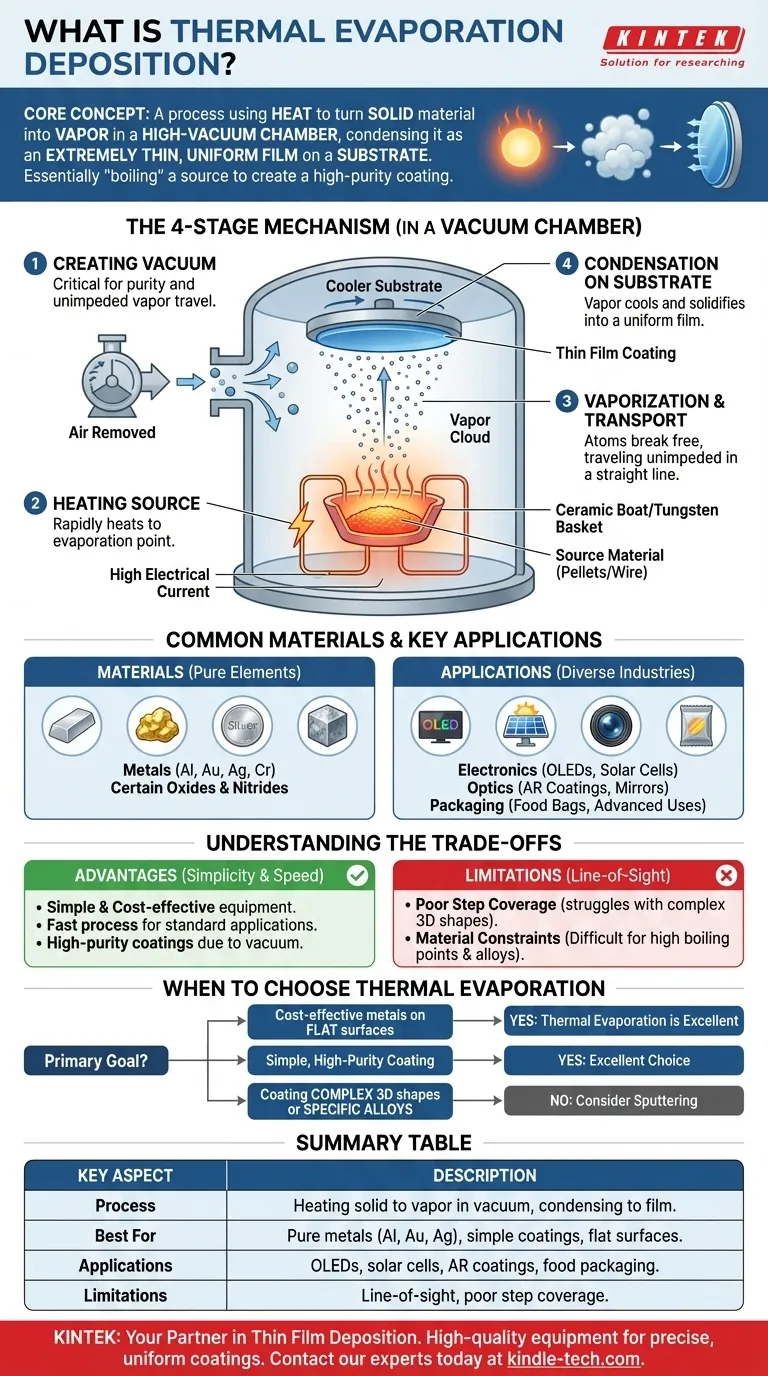

Il Meccanismo Fondamentale: Dal Solido al Film Sottile

Comprendere il processo di evaporazione termica implica scomporlo in quattro fasi distinte che avvengono all'interno di una camera a vuoto controllata.

Creazione dell'Ambiente Sottovuoto

L'intero processo deve avvenire in un ambiente ad alto vuoto. Questo è fondamentale perché rimuove l'aria e altre molecole di gas che potrebbero altrimenti reagire con il vapore caldo o bloccarne il percorso verso il substrato.

Ciò garantisce che il film depositato sia puro e che le particelle evaporate viaggino in linea retta direttamente verso il loro bersaglio.

Riscaldamento del Materiale Sorgente

Il materiale sorgente, spesso sotto forma di pellet o filo, viene posto in un contenitore resistente al calore, tipicamente una "barchetta" di ceramica o un "cestello" di tungsteno. Una corrente elettrica elevata viene fatta passare attraverso questo contenitore, facendolo riscaldare rapidamente.

Questo calore intenso viene trasferito al materiale sorgente, aumentandone la temperatura fino a raggiungere il punto di fusione e successiva evaporazione.

Vaporizzazione e Trasporto

Man mano che il materiale sorgente si riscalda, i suoi atomi acquisiscono energia termica sufficiente per liberarsi dalla superficie ed entrare in uno stato gassoso. Questa nuvola di vapore si espande in tutta la camera a vuoto.

Poiché ci sono pochissime molecole di gas con cui collidere, gli atomi vaporizzati viaggiano senza ostacoli in un percorso in linea di vista diretta dalla sorgente al substrato.

Condensazione sul Substrato

Il substrato (l'oggetto da rivestire) è posizionato sopra la sorgente. Essendo molto più freddo del vapore, agisce come una superficie di condensazione.

Quando gli atomi di vapore colpiscono il substrato, perdono rapidamente la loro energia, si raffreddano e si solidificano, crescendo in un film sottile e uniforme. Il substrato viene spesso ruotato per garantire che il rivestimento sia applicato uniformemente su tutta la sua superficie.

Materiali Comuni e Applicazioni Chiave

La versatilità dell'evaporazione termica consente di depositare un'ampia gamma di materiali, servendo innumerevoli settori.

Materiali Adatti alla Deposizione

Questa tecnica è più efficace per la deposizione di elementi atomici puri, in particolare metalli con punti di ebollizione relativamente bassi come alluminio, oro, argento e cromo.

Può essere utilizzata anche per alcuni non metalli e composti molecolari, inclusi alcuni ossidi e nitruri, rendendola utile per una varietà di rivestimenti funzionali.

Elettronica e Ottica

In elettronica, l'evaporazione termica è essenziale per creare gli strati metallici sottili e conduttivi richiesti per display OLED, celle solari e transistor a film sottile.

Per l'ottica, viene utilizzata per applicare rivestimenti antiriflesso sulle lenti, creare strati riflettenti per specchi e aggiungere film di protezione UV.

Imballaggi e Usi Avanzati

Lo strato metallico lucido all'interno di molti imballaggi alimentari (come i sacchetti di patatine) è spesso un film ultrasottile di alluminio depositato su un polimero utilizzando questo metodo.

Applicazioni più avanzate includono rivestimenti riflettenti per le tute spaziali della NASA, strati di protezione termica sulle uniformi dei vigili del fuoco e involucri antistatici negli aerei.

Comprendere i Compromessi

Sebbene potente, l'evaporazione termica non è la scelta giusta per ogni applicazione. I suoi punti di forza in termini di semplicità ed economicità sono bilanciati da limitazioni specifiche.

Il Vantaggio della Semplicità e della Velocità

Rispetto ad altri metodi di deposizione, l'evaporazione termica è relativamente semplice, veloce ed economica. L'attrezzatura è meno complessa, rendendola un metodo di riferimento per molte applicazioni standard di film sottili.

Limitazione: Deposizione in Linea di Vista

Poiché il vapore viaggia in linea retta, il processo fatica a rivestire uniformemente forme tridimensionali complesse con caratteristiche intricate o sottosquadri. Questo è noto come scarsa copertura del gradino.

Limitazione: Vincoli Materiali

La tecnica non è ideale per materiali con punti di ebollizione estremamente elevati, poiché sono difficili da vaporizzare con un semplice riscaldamento resistivo. È anche difficile depositare leghe precise, poiché i diversi elementi nel materiale sorgente possono evaporare a velocità diverse.

Quando Scegliere l'Evaporazione Termica

La decisione di utilizzare l'evaporazione termica dovrebbe basarsi sul materiale, sulla forma del substrato e sull'obiettivo finale.

- Se il tuo obiettivo principale sono strati metallici economici per elettronica o ottica: L'evaporazione termica è una scelta eccellente per depositare metalli puri come alluminio o oro su superfici relativamente piatte.

- Se il tuo obiettivo principale è un rivestimento semplice e di elevata purezza: Questo metodo offre un'eccellente purezza perché l'ambiente sottovuoto minimizza la contaminazione durante la deposizione.

- Se il tuo obiettivo principale è rivestire forme 3D complesse o leghe specifiche: Dovresti considerare metodi alternativi come lo sputtering, che offre una migliore copertura del gradino e un controllo più preciso sulla composizione della lega.

In definitiva, l'evaporazione termica rimane uno strumento fondamentale e indispensabile nella scienza e nell'ingegneria dei materiali moderni per la sua capacità di creare in modo efficiente film sottili di alta qualità.

Tabella riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Processo | Riscaldamento di materiali solidi sotto vuoto per creare vapore che si condensa in film sottili |

| Ideale Per | Metalli puri (Al, Au, Ag), rivestimenti semplici, superfici piane |

| Applicazioni | Display OLED, celle solari, rivestimenti antiriflesso, imballaggi alimentari |

| Limitazioni | Deposizione in linea di vista, scarsa copertura del gradino per forme complesse |

Hai bisogno di attrezzature affidabili per l'evaporazione termica per il tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità per la deposizione di film sottili. I nostri sistemi di evaporazione termica forniscono rivestimenti precisi e uniformi per le tue esigenze di ricerca e produzione. Contatta oggi i nostri esperti per discutere come possiamo migliorare i tuoi processi di deposizione con attrezzature su misura per le tue esigenze specifiche.

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

Domande frequenti

- Cos'è la deposizione di film sottili tramite evaporazione termica? Una guida al PVD semplice ed economico

- Qual è il significato dell'evaporazione termica? Una guida al rivestimento di film sottili semplice ed economico

- Cos'è l'effetto termico tramite evaporazione? Una guida semplice alla deposizione di film sottili

- Quali sono gli svantaggi dell'evaporazione termica? Comprendere i limiti per le applicazioni ad alte prestazioni

- Cos'è la tecnica di evaporazione termica? Una guida alla deposizione di film sottili per il tuo laboratorio