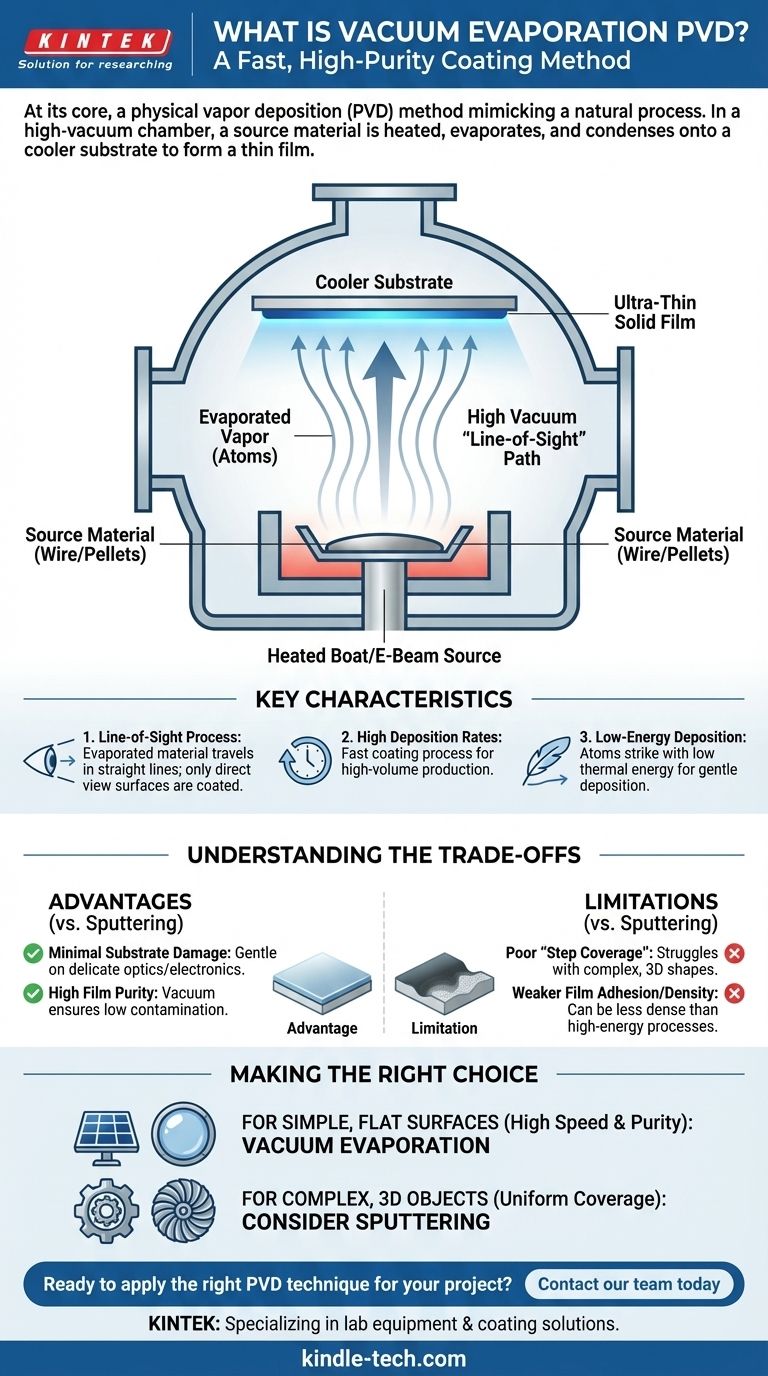

In sostanza, l'evaporazione sotto vuoto è un metodo di deposizione fisica da vapore (PVD) che imita un processo naturale. In una camera ad alto vuoto, un materiale sorgente viene riscaldato fino a quando non evapora in un vapore gassoso. Questo vapore viaggia quindi senza ostacoli attraverso il vuoto e si condensa su un oggetto più freddo, noto come substrato, formando un film solido ultra-sottile.

Il concetto centrale da afferrare è che l'evaporazione sotto vuoto è un processo di rivestimento veloce e ad alta purezza definito dalla sua natura diretta di "linea di vista". Eccelle nel rivestire superfici semplici con danni minimi, ma incontra difficoltà con forme complesse e tridimensionali.

Il Principio Fondamentale: Cambiamento di Fase in un Vuoto

L'evaporazione sotto vuoto è una delle tecniche PVD più antiche e concettualmente più semplici. L'intero processo si basa sul controllo della transizione di un materiale da solido a gas e di nuovo a solido.

Il Materiale Sorgente e il Riscaldamento

Il processo inizia con il materiale di rivestimento solido, spesso sotto forma di fili o pellet. Questa sorgente viene riscaldata all'interno della camera a vuoto utilizzando metodi come "barchette" riscaldate a resistenza o fasci di elettroni ad alta energia.

Il Ruolo dell'Alto Vuoto

Il processo avviene in alto vuoto, tipicamente a pressioni comprese tra 10⁻⁵ e 10⁻⁹ Torr. Questo vuoto estremo è fondamentale perché rimuove virtualmente tutta l'aria e le altre molecole di gas che potrebbero collidere con gli atomi vaporizzati.

Ciò assicura che il materiale evaporato possa viaggiare direttamente dalla sorgente al substrato senza interferenze, il che è essenziale per creare un film puro e non contaminato.

Condensazione sul Substrato

Gli atomi vaporizzati viaggiano attraverso la camera fino a quando non colpiscono il substrato, relativamente freddo. Al contatto, perdono energia e si condensano nuovamente in stato solido, accumulando gradualmente uno strato sottile e uniforme sulla superficie del substrato.

Caratteristiche Chiave del Metodo di Evaporazione

Comprendere i tratti distintivi di questo processo aiuta a chiarire dove viene applicato in modo più efficace.

Un Processo a "Linea di Vista"

Questa è la caratteristica più critica dell'evaporazione sotto vuoto. Il materiale evaporato viaggia in linea retta dalla sorgente. Di conseguenza, solo le superfici del substrato che hanno una visione diretta e non ostruita della sorgente verranno rivestite.

Alti Tassi di Deposizione

Rispetto ad altri metodi PVD come lo sputtering, l'evaporazione sotto vuoto può depositare film molto rapidamente. Ciò lo rende efficiente per la produzione ad alto volume di alcuni componenti.

Deposizione a Bassa Energia

Gli atomi che arrivano sul substrato hanno un'energia cinetica relativamente bassa. Sono guidati dall'energia termica, non dall'impatto ad alta velocità. Ciò si traduce in un processo di deposizione più delicato.

Comprendere i Compromessi

Nessun singolo metodo di rivestimento è perfetto per ogni applicazione. Il valore dell'evaporazione sotto vuoto si comprende meglio esaminando i suoi vantaggi e limiti intrinseci, specialmente se confrontato con un metodo come lo sputtering.

Vantaggio: Danno Minimo al Substrato

Poiché gli atomi che si depositano hanno bassa energia, causano pochissimi danni superficiali al substrato. Questo è un vantaggio significativo quando si rivestono materiali delicati utilizzati in applicazioni ottiche o elettroniche sensibili.

Vantaggio: Elevata Purezza del Film

L'ambiente ad alto vuoto assicura che pochissime impurità provenienti dai gas residui vengano incorporate nel film, risultando in un'eccellente purezza del materiale.

Limite: Scarsa "Copertura dei Gradini" (Step Coverage)

La natura a linea di vista significa che l'evaporazione sotto vuoto è scarsa nel rivestire geometrie complesse con trincee, gradini o superfici nascoste. Il rivestimento sarà spesso sulle superfici rivolte verso la sorgente e sottile o inesistente su altre.

Limite: Adesione e Densità del Film

La bassa energia delle particelle in arrivo può talvolta portare a film meno densi e con adesione più debole al substrato rispetto ai film creati da processi ad alta energia come lo sputtering.

Scegliere la Soluzione Giusta per il Tuo Obiettivo

La selezione del processo PVD corretto richiede di abbinare le caratteristiche del metodo all'obiettivo principale del tuo progetto.

- Se la tua attenzione principale è rivestire una superficie semplice e piana con alta velocità e purezza: L'evaporazione sotto vuoto è una scelta eccellente ed efficiente per applicazioni come lenti ottiche o celle solari.

- Se la tua attenzione principale è rivestire uniformemente un oggetto complesso e tridimensionale: Dovresti prendere in considerazione metodi PVD alternativi come lo sputtering, che offre una copertura superiore su forme intricate.

- Se la tua attenzione principale è massimizzare la durabilità, la densità e l'adesione del film: Lo sputtering è spesso la scelta superiore, poiché il bombardamento di particelle ad alta energia crea un rivestimento più denso e più saldamente legato.

In definitiva, riconoscere la natura semplice e diretta dell'evaporazione sotto vuoto è la chiave per sfruttare la sua velocità e purezza per le applicazioni giuste.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Processo | Evaporazione termica di un materiale sorgente in alto vuoto, seguita da condensazione su un substrato. |

| Tratto Distintivo | Deposizione a linea di vista; eccellente per superfici con vista diretta della sorgente. |

| Ideale Per | Rivestimenti ad alta purezza su superfici semplici e piane (es. lenti ottiche, celle solari). |

| Limite | Scarsa copertura su forme complesse e 3D a causa della sua natura a linea di vista. |

Pronto ad applicare la giusta tecnica PVD per il tuo progetto?

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio ideali, inclusi sistemi di evaporazione sotto vuoto e sputtering, per soddisfare le tue specifiche esigenze di rivestimento. Sia che tu abbia bisogno di film ad alta purezza per l'ottica o di rivestimenti durevoli per componenti complessi, i nostri esperti possono aiutarti a scegliere la soluzione perfetta.

Contatta oggi il nostro team per discutere come i nostri sistemi PVD possono migliorare le capacità del tuo laboratorio e raggiungere gli obiettivi del tuo progetto.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Cos'è la deposizione di silicio PECVD? Ottenere film sottili di alta qualità a bassa temperatura

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura

- Cosa si intende per deposizione da vapore? Una guida alla tecnologia di rivestimento a livello atomico