In sintesi, la Deposizione Fisica da Vapore (PVD) è un sofisticato processo di rivestimento sottovuoto utilizzato per applicare film di materiale estremamente sottili e ad alte prestazioni su una superficie. Questi film vengono utilizzati per migliorare drasticamente le proprietà di un prodotto, fornendo vantaggi come estrema durezza, resistenza alla corrosione, protezione termica o specifiche caratteristiche ottiche ed elettroniche. Le sue applicazioni spaziano dall'aerospaziale ai dispositivi medici, dagli utensili da taglio ai semiconduttori.

Il valore fondamentale del PVD non risiede nella creazione di nuove sostanze, ma nel trasferimento preciso delle proprietà intrinseche di un materiale sorgente su un substrato. Sposta fisicamente gli atomi da una sorgente a un bersaglio sotto vuoto, creando uno strato superficiale puro, denso e funzionale senza reazioni chimiche.

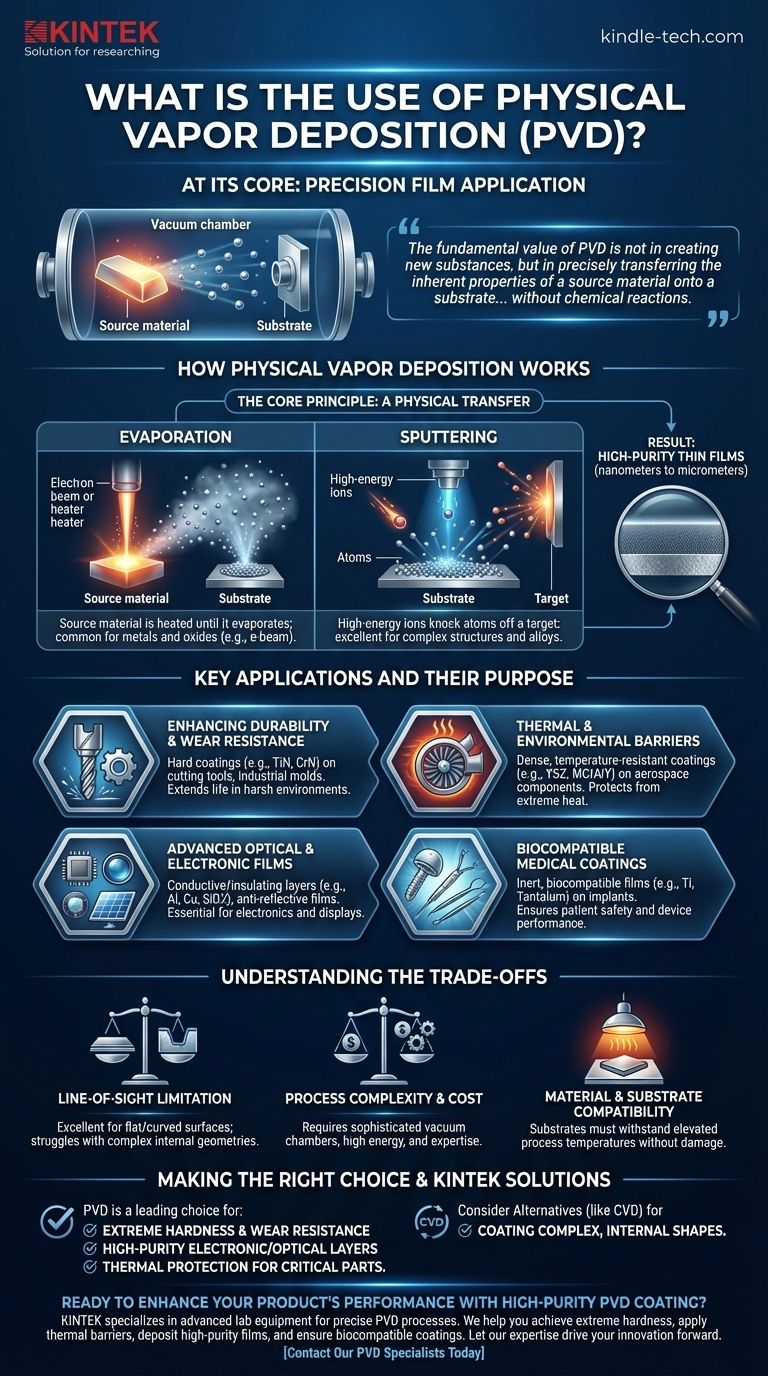

Come funziona la Deposizione Fisica da Vapore

Per comprendere l'uso del PVD, è necessario prima comprenderne il meccanismo fondamentale. Il processo è definito da ciò che non fa: non si basa su reazioni chimiche.

Il Principio Fondamentale: Un Trasferimento Fisico

Tutti i processi PVD avvengono all'interno di una camera ad alto vuoto. Per prima cosa, un materiale sorgente — spesso un metallo, una lega o una ceramica — viene convertito in vapore. Questo vapore viaggia quindi attraverso il vuoto e si condensa sull'oggetto bersaglio (il substrato), formando un film solido e saldamente legato.

Poiché ciò avviene sotto vuoto, il processo è estremamente pulito, impedendo che i contaminanti rimangano intrappolati nel rivestimento.

Evaporazione vs. Sputtering

Esistono due metodi principali per creare il vapore:

- Evaporazione: Il materiale sorgente viene riscaldato fino a quando non bolle ed evapora. L'evaporazione a fascio di elettroni (e-beam) è una tecnica comune utilizzata per depositare un'ampia gamma di materiali, inclusi metalli e persino ossidi.

- Sputtering: Il materiale sorgente (il "bersaglio") viene bombardato con ioni ad alta energia. Questo impatto stacca fisicamente gli atomi dalla superficie del bersaglio, espellendoli verso il substrato in un processo simile a una sabbiatura su scala atomica.

Il Risultato: Film Sottili ad Alta Purezza

Il risultato è un film depositato che può variare da pochi nanometri a diversi micrometri di spessore. Poiché si tratta di un trasferimento fisico del materiale sorgente, il film risultante è eccezionalmente puro e denso, riflettendo accuratamente le proprietà del materiale da cui proviene.

Questo processo può anche essere controllato per creare strutture complesse, inclusi più strati di materiali diversi o film con una composizione gradiente.

Applicazioni Chiave e il Loro Scopo

La versatilità del PVD gli consente di risolvere sfide critiche in numerosi settori ad alta tecnologia. L'applicazione è determinata dalle proprietà del materiale depositato.

Miglioramento della Durabilità e della Resistenza all'Usura

Materiali duri come il nitruro di titanio possono essere depositati tramite sputtering su utensili da taglio, punte da trapano e stampi industriali. Ciò crea un rivestimento duro e resistente alla corrosione che estende drasticamente la vita e le prestazioni degli utensili utilizzati in ambienti difficili.

Barriere Termiche e Ambientali

Nell'industria aerospaziale, il PVD viene utilizzato per applicare rivestimenti densi e resistenti alle alte temperature a componenti come le pale delle turbine. Questi rivestimenti barriera termica proteggono le parti sottostanti dalle temperature estreme di un motore a reazione, migliorando la durabilità e la sicurezza.

Film Ottici ed Elettronici Avanzati

La precisione del PVD lo rende essenziale per l'elettronica. Viene utilizzato per depositare gli strati metallici conduttivi sui semiconduttori, creare film ottici antiriflesso per pannelli solari e lenti, e persino produrre gli strati riflettenti utilizzati nei display olografici.

Rivestimenti Medici Biocompatibili

Il PVD viene utilizzato per applicare rivestimenti inerti e biocompatibili su impianti medici, strumenti chirurgici e altri dispositivi. Questi film assicurano che il dispositivo non reagisca con il corpo, migliorando la sicurezza del paziente e le prestazioni del dispositivo.

Comprendere i Compromessi

Sebbene potente, il PVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarlo efficacemente.

La Limitazione della "Linea di Vista"

Poiché gli atomi vaporizzati viaggiano in linea relativamente retta dalla sorgente al substrato, il PVD è un processo a "linea di vista". È eccellente per rivestire superfici piane o curve esternamente, ma fatica a rivestire uniformemente geometrie complesse e interne o l'interno di tubi stretti.

Complessità e Costo del Processo

Il PVD richiede attrezzature sofisticate e costose, incluse camere ad alto vuoto e fonti di alimentazione ad alta energia. Il processo richiede una notevole esperienza per controllare variabili come temperatura, pressione e velocità di deposizione per ottenere le proprietà del film desiderate.

Compatibilità Materiale e Substrato

Sebbene versatile, non tutti i materiali possono essere facilmente depositati con il PVD. Inoltre, il processo spesso comporta temperature elevate, il che significa che il materiale del substrato deve essere in grado di sopportare il calore senza deformarsi o danneggiarsi.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di una tecnologia di rivestimento dipende interamente dal risultato desiderato. Utilizza questi punti come guida.

- Se il tuo obiettivo principale è l'estrema durezza e resistenza all'usura: Il PVD è una scelta leader per l'applicazione di rivestimenti duri, simili alla ceramica, su utensili e componenti.

- Se il tuo obiettivo principale sono strati elettronici o ottici ad alta purezza: La precisione e l'ambiente a bassa contaminazione del PVD lo rendono superiore per semiconduttori, sensori e applicazioni ottiche.

- Se il tuo obiettivo principale è la protezione termica per parti critiche: Il PVD è lo standard industriale per la creazione di rivestimenti barriera termica densi essenziali per l'aerospaziale e i motori ad alte prestazioni.

- Se il tuo obiettivo principale è rivestire forme interne complesse: Potrebbe essere necessario indagare alternative come la Deposizione Chimica da Vapore (CVD), che può rivestire più facilmente superfici non a linea di vista.

In definitiva, il PVD consiste nel sfruttare i punti di forza intrinseci di un materiale trasferendoli precisamente sulla superficie di un altro.

Tabella Riepilogativa:

| Applicazione Chiave | Scopo Primario | Materiali Comuni Depositati |

|---|---|---|

| Utensili da Taglio e Parti Industriali | Estrema Durezza e Resistenza all'Usura | Nitruro di Titanio (TiN), Nitruro di Cromo (CrN) |

| Componenti Aerospaziali | Barriera Termica e Protezione dalla Corrosione | Zirconia Stabilizzata con Ittrio (YSZ), Leghe MCrAlY |

| Semiconduttori ed Elettronica | Strati Conduttivi e Isolanti | Alluminio, Rame, Diossido di Silicio |

| Impianti e Dispositivi Medici | Biocompatibilità e Resistenza alla Corrosione | Titanio, Tantalio, Nitinol |

| Lenti Ottiche e Display | Rivestimenti Antiriflesso e Riflettenti | Fluoruro di Magnesio, Argento, Nitruro di Silicio |

Pronto a migliorare le prestazioni del tuo prodotto con un rivestimento PVD ad alta purezza?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per processi di Deposizione Fisica da Vapore precisi. Sia che tu stia sviluppando semiconduttori all'avanguardia, dispositivi medici durevoli o componenti aerospaziali ad alte prestazioni, le nostre soluzioni garantiscono qualità del film, adesione e consistenza superiori.

Ti aiutiamo a:

- Ottenere un'estrema durezza superficiale per prolungare la vita dei tuoi utensili e componenti.

- Applicare rivestimenti barriera termica per proteggere parti critiche in ambienti ad alta temperatura.

- Depositare film conduttivi o ottici ad alta purezza per applicazioni elettroniche e di visualizzazione avanzate.

- Garantire rivestimenti biocompatibili per impianti medici e strumenti chirurgici.

Lascia che la nostra esperienza nella tecnologia di rivestimento sottovuoto guidi la tua innovazione. Contatta oggi i nostri specialisti PVD per discutere le tue specifiche esigenze applicative e scoprire la soluzione giusta per le tue necessità di laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Cos'è l'apparecchiatura PECVD (Plasma Enhanced Chemical Vapor Deposition)? Una guida alla deposizione di film sottili a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura