In sintesi, un forno da laboratorio è un dispositivo di lavorazione termica ad alta temperatura utilizzato per alterare fondamentalmente le proprietà fisiche e chimiche dei materiali. A differenza di un semplice forno, un forno opera a temperature tipicamente comprese tra 300°C e oltre 1700°C per eseguire trasformazioni specifiche dei materiali come la sinterizzazione, la ricottura e l'incenerimento in condizioni altamente controllate.

Un forno da laboratorio non serve solo per riscaldare. È uno strumento di precisione per guidare trasformazioni specifiche e ad alta energia all'interno della struttura di un materiale, consentendo la creazione di nuovi materiali e l'analisi di quelli esistenti.

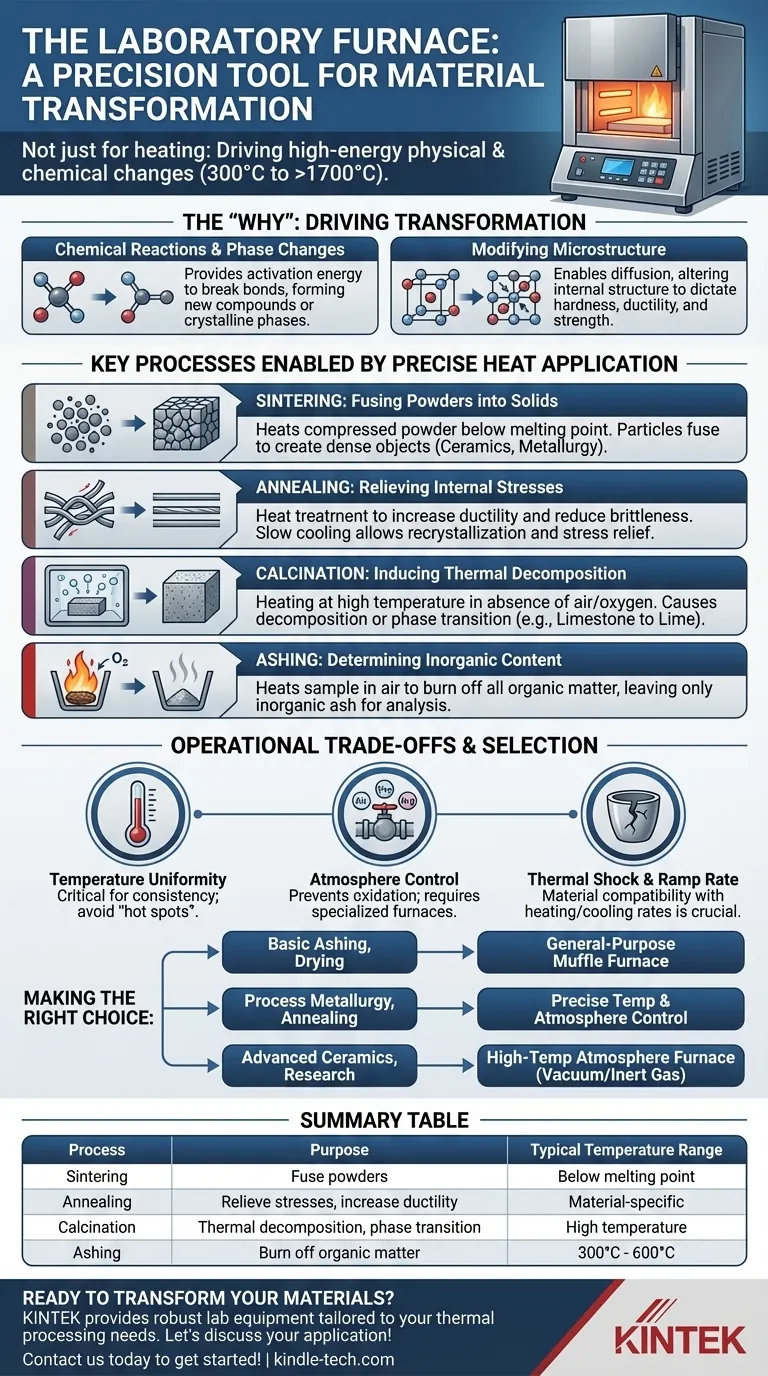

Il forno come strumento per la trasformazione dei materiali

Per comprendere il ruolo del forno, devi prima capire perché l'alto calore è una variabile critica nella scienza dei materiali. Il calore è una forma di energia che può avviare o accelerare cambiamenti che altrimenti non si verificherebbero a temperatura ambiente.

Guida delle reazioni chimiche e dei cambiamenti di fase

Le alte temperature forniscono l'energia di attivazione necessaria per molte reazioni chimiche. Questa energia consente ai legami atomici di rompersi e riformarsi, portando alla creazione di composti completamente nuovi o di diverse fasi cristalline dello stesso composto.

Modifica della microstruttura del materiale

Il calore consente agli atomi all'interno di un materiale solido di muoversi e riorganizzarsi. Questo processo, noto come diffusione, può alterare la struttura interna di un materiale – o microstruttura – che ne determina direttamente le proprietà fisiche come durezza, duttilità e resistenza.

Processi chiave abilitati da un forno da laboratorio

I principi generali dell'applicazione del calore si traducono in diversi processi chiave di laboratorio e industriali. Un forno fornisce l'ambiente controllato necessario per eseguirli in modo affidabile.

Sinterizzazione: fusione di polveri in una massa solida

La sinterizzazione comporta il riscaldamento di una polvere compressa a una temperatura inferiore al suo punto di fusione. Il calore fornisce energia sufficiente affinché le singole particelle si fondano insieme, creando un oggetto solido e denso. Questo è un processo fondamentale nella ceramica, nella metallurgia e nella produzione basata su polveri.

Ricottura: alleviamento delle sollecitazioni interne

La ricottura è un trattamento termico che altera le proprietà di un materiale per renderlo più duttile e meno fragile. Il materiale viene riscaldato a una temperatura specifica e mantenuto lì prima di essere raffreddato lentamente. Questo processo consente alla microstruttura di ricristallizzare, alleviando le sollecitazioni interne che potrebbero essersi accumulate durante la produzione.

Calcinazione: induzione della decomposizione termica

La calcinazione comporta il riscaldamento di un materiale ad alta temperatura in assenza di aria o ossigeno. L'obiettivo non è fonderlo, ma causare la decomposizione termica, rimuovere una frazione volatile o indurre una transizione di fase. Un esempio comune è la conversione del calcare (carbonato di calcio) in calce (ossido di calcio).

Incenerimento: determinazione del contenuto inorganico

In chimica analitica, l'incenerimento viene utilizzato per determinare il contenuto inorganico, non combustibile di un campione. Un forno riscalda il campione ad alta temperatura in presenza di aria, bruciando tutta la materia organica e lasciando solo la cenere inorganica per l'analisi gravimetrica.

Comprendere i compromessi operativi

Sebbene potente, un forno non è uno strumento universale. La sua efficacia dipende dalla comprensione dei suoi limiti e dalla scelta del tipo giusto per il lavoro.

Uniformità e controllo della temperatura

Il fattore più critico è la capacità di mantenere una temperatura precisa e uniforme in tutta la camera. I forni economici possono avere "punti caldi" che portano a risultati incoerenti, il che è inaccettabile per processi sensibili come la ricottura.

Controllo dell'atmosfera

Molti processi avanzati dei materiali richiedono un'atmosfera specifica per prevenire reazioni chimiche indesiderate, come l'ossidazione. I forni a muffola di base operano in aria ambiente, mentre i forni ad atmosfera più avanzati consentono la lavorazione sotto vuoto o in un flusso controllato di gas inerte come argon o azoto.

Shock termico e compatibilità dei materiali

Non tutti i materiali o i crogioli possono resistere a rapidi cambiamenti di temperatura. La velocità con cui il forno si riscalda e si raffredda (la sua velocità di rampa) è un parametro cruciale. Sottoporre un materiale incompatibile a un rapido riscaldamento può causarne la rottura o la frantumazione a causa dello shock termico.

Fare la scelta giusta per il tuo obiettivo

La selezione del forno corretto richiede di abbinare le sue capacità al tuo specifico obiettivo scientifico o industriale.

- Se il tuo obiettivo principale è l'incenerimento di base, l'essiccazione o la combustione del legante: è sufficiente un semplice forno a muffola per uso generale con un controllo affidabile della temperatura.

- Se il tuo obiettivo principale è la metallurgia di processo o la ricottura dei metalli: hai bisogno di un forno con una programmazione della temperatura molto precisa e, potenzialmente, un controllo dell'atmosfera per prevenire l'ossidazione.

- Se il tuo obiettivo principale è la ceramica avanzata o la ricerca sui materiali: è essenziale un forno ad atmosfera ad alta temperatura con velocità di rampa programmabili e la capacità di operare sotto vuoto o gas inerte.

Comprendendo questi processi fondamentali, puoi utilizzare un forno da laboratorio non solo come fonte di calore, ma come uno strumento potente e preciso per l'analisi e la creazione di materiali.

Tabella riassuntiva:

| Processo | Scopo | Intervallo di temperatura tipico |

|---|---|---|

| Sinterizzazione | Fondere polveri in oggetti solidi | Sotto il punto di fusione |

| Ricottura | Alleviare le sollecitazioni interne, aumentare la duttilità | Specifico del materiale |

| Calcinazione | Decomposizione termica, transizione di fase | Alta temperatura |

| Incenerimento | Bruciare la materia organica per l'analisi | 300°C - 600°C |

Pronto a trasformare i tuoi materiali con precisione?

La scelta del forno da laboratorio giusto è fondamentale per ottenere risultati costanti e di alta qualità nella sinterizzazione, ricottura, calcinazione o incenerimento. KINTEK è specializzata nella fornitura di robuste attrezzature da laboratorio e materiali di consumo su misura per le tue specifiche esigenze di lavorazione termica.

I nostri esperti possono aiutarti a selezionare un forno con il controllo preciso della temperatura, la gestione dell'atmosfera e le velocità di rampa che la tua ricerca richiede. Discutiamo della tua applicazione e troviamo la soluzione perfetta per migliorare le capacità del tuo laboratorio.

Contattaci oggi stesso per iniziare!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?