Un forno a crogiolo è una camera ad alta temperatura progettata per fondere materiali contenuti in un contenitore separato e rimovibile chiamato crogiolo. Il suo uso principale è liquefare sostanze come metalli, leghe, vetro o ceramiche per applicazioni che vanno dalla colata e legatura su piccola scala all'analisi di laboratorio e alla ricerca sui materiali. Il forno fornisce il calore, mentre il crogiolo contiene il materiale, prevenendo la contaminazione e semplificando il processo di versamento della sostanza fusa.

Il valore fondamentale di un forno a crogiolo non è solo la sua capacità di generare calore elevato, ma la sua combinazione unica di versatilità e precisione per operazioni a piccoli lotti. Isola il materiale che viene fuso, consentendo un processo pulito e controllato adatto a un'ampia gamma di sostanze per le quali i forni industriali più grandi sarebbero impraticabili o inefficienti.

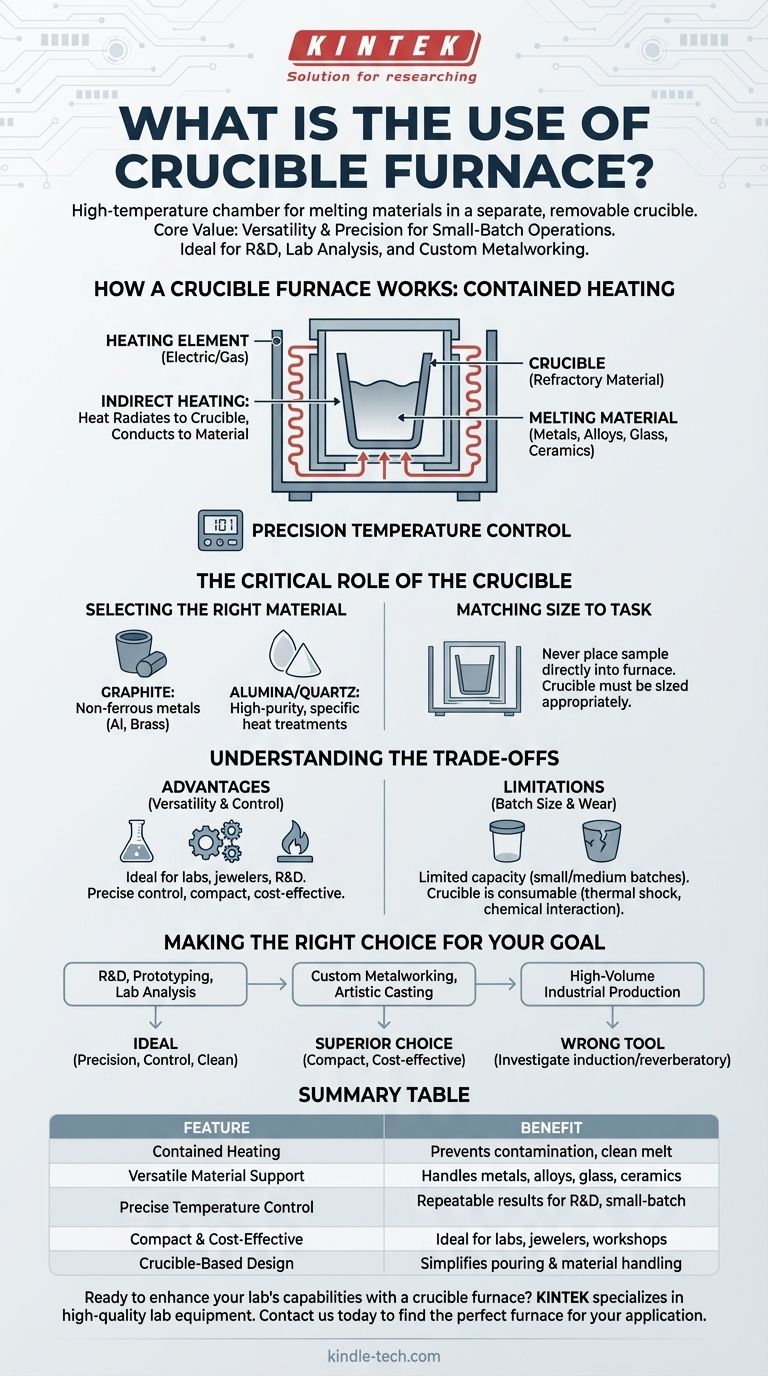

Come funziona un forno a crogiolo: un principio di riscaldamento contenuto

Un forno a crogiolo opera su un principio semplice: il riscaldamento indiretto. Invece di applicare calore direttamente al materiale, il forno riscalda il crogiolo, che a sua volta trasferisce quell'energia termica al contenuto al suo interno.

I componenti principali

Il sistema è definito da due parti essenziali. La prima è l'elemento riscaldante, che può essere alimentato elettricamente (bobine a resistenza) o da bruciatori a gas. La seconda è il crogiolo, un recipiente realizzato con materiali refrattari come grafite, carburo di silicio o allumina, in grado di resistere a temperature estreme senza reagire con la massa fusa.

Il processo di fusione

Il materiale da fondere viene posto all'interno del crogiolo, che viene poi inserito nel forno. L'elemento riscaldante aumenta la temperatura della camera del forno e il calore si irradia verso il crogiolo. Questa energia viene condotta attraverso le pareti del crogiolo, aumentando la temperatura interna fino a quando il materiale raggiunge il suo punto di fusione e diventa liquido.

Precisione attraverso il controllo della temperatura

I forni moderni includono sofisticati sistemi di controllo della temperatura. Questi sono fondamentali per prevenire il surriscaldamento, che può danneggiare la lega o il crogiolo, e il sottoriscaldamento, che provoca una fusione incompleta. Questo controllo rende il processo ripetibile e affidabile.

Il ruolo critico del crogiolo

Il crogiolo non è semplicemente un accessorio; è un componente critico che influenza direttamente il successo e la qualità della fusione. Scegliere il crogiolo giusto è importante quanto impostare la temperatura corretta.

Selezione del materiale giusto

Il materiale del crogiolo deve essere chimicamente compatibile con la sostanza che viene fusa e in grado di sopportare le temperature richieste.

- La grafite è comune per i metalli non ferrosi come alluminio e ottone.

- L'allumina o il quarzo sono spesso utilizzati per applicazioni ad alta purezza o trattamenti termici specifici in cui la contaminazione da carbonio proveniente dalla grafite sarebbe un problema.

Abbinare le dimensioni all'attività

Il crogiolo deve essere dimensionato in modo appropriato per il forno e il campione. Un crogiolo troppo grande si riscalda in modo inefficiente, mentre uno troppo piccolo limita la dimensione del lotto. È fondamentale che un campione non venga mai posto direttamente nel tubo del forno senza un crogiolo, poiché ciò danneggerebbe il forno e contaminerebbe il materiale.

Comprendere i compromessi

Come ogni strumento, un forno a crogiolo presenta vantaggi distinti e limiti chiari. Capire questi aspetti è fondamentale per utilizzarlo efficacemente.

Il vantaggio: versatilità e controllo

Per laboratori, piccole fonderie, gioiellieri o strutture di ricerca e sviluppo, il forno a crogiolo è inestimabile. La sua capacità di fondere un'ampia varietà di materiali con un controllo preciso della temperatura in un'unità compatta ed economica è il suo punto di forza principale.

Il limite: dimensione del lotto

Lo svantaggio più significativo è la sua capacità limitata. I forni a crogiolo sono progettati per lotti di piccole e medie dimensioni. Sono fondamentalmente inadatti alle esigenze di alto volume della produzione industriale su larga scala, dove sono necessari forni continui o per lotti molto più grandi.

La realtà: usura del crogiolo

I crogioli sono articoli di consumo. Si degradano nel tempo a causa dello shock termico (riscaldamento e raffreddamento rapidi) e dell'interazione chimica con i materiali fusi. È necessaria una pianificazione regolare di ispezione e sostituzione per un funzionamento sicuro ed efficace.

Fare la scelta giusta per il tuo obiettivo

Per applicare questa conoscenza, devi allineare le capacità del forno con il tuo obiettivo specifico.

- Se la tua attenzione principale è la ricerca, la prototipazione o l'analisi di laboratorio: il forno a crogiolo è ideale grazie alla sua precisione, controllo e capacità di gestire materiali diversi e di piccolo volume in modo pulito.

- Se la tua attenzione principale è la lavorazione dei metalli personalizzata o la colata artistica: le sue dimensioni compatte, la facilità d'uso e l'efficienza dei costi lo rendono una scelta superiore per piccoli laboratori e studi.

- Se la tua attenzione principale è la produzione industriale ad alto volume: il forno a crogiolo è lo strumento sbagliato; dovresti indagare su tecnologie su scala più ampia come forni a induzione o a riverbero.

Comprendere il forno a crogiolo come sistema completo, non solo come riscaldatore, è la chiave per sbloccare tutto il suo potenziale per la tua applicazione specifica.

Tabella riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Riscaldamento Contenuto | Previene la contaminazione e garantisce una fusione pulita |

| Supporto Materiali Versatile | Gestisce metalli, leghe, vetro e ceramiche |

| Controllo Preciso della Temperatura | Consente risultati ripetibili per R&S e lavori a piccoli lotti |

| Compatto ed Economico | Ideale per laboratori, gioiellieri e piccole officine |

| Design Basato su Crogiolo | Semplifica il versamento e la manipolazione dei materiali |

Pronto a migliorare le capacità del tuo laboratorio con un forno a crogiolo? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità, inclusi forni a crogiolo progettati per la fusione di precisione e la ricerca sui materiali. Che tu sia nel campo della R&S, della lavorazione dei metalli o della scienza dei materiali, le nostre soluzioni offrono il controllo e l'affidabilità di cui hai bisogno. Contattaci oggi per trovare il forno perfetto per la tua applicazione!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali