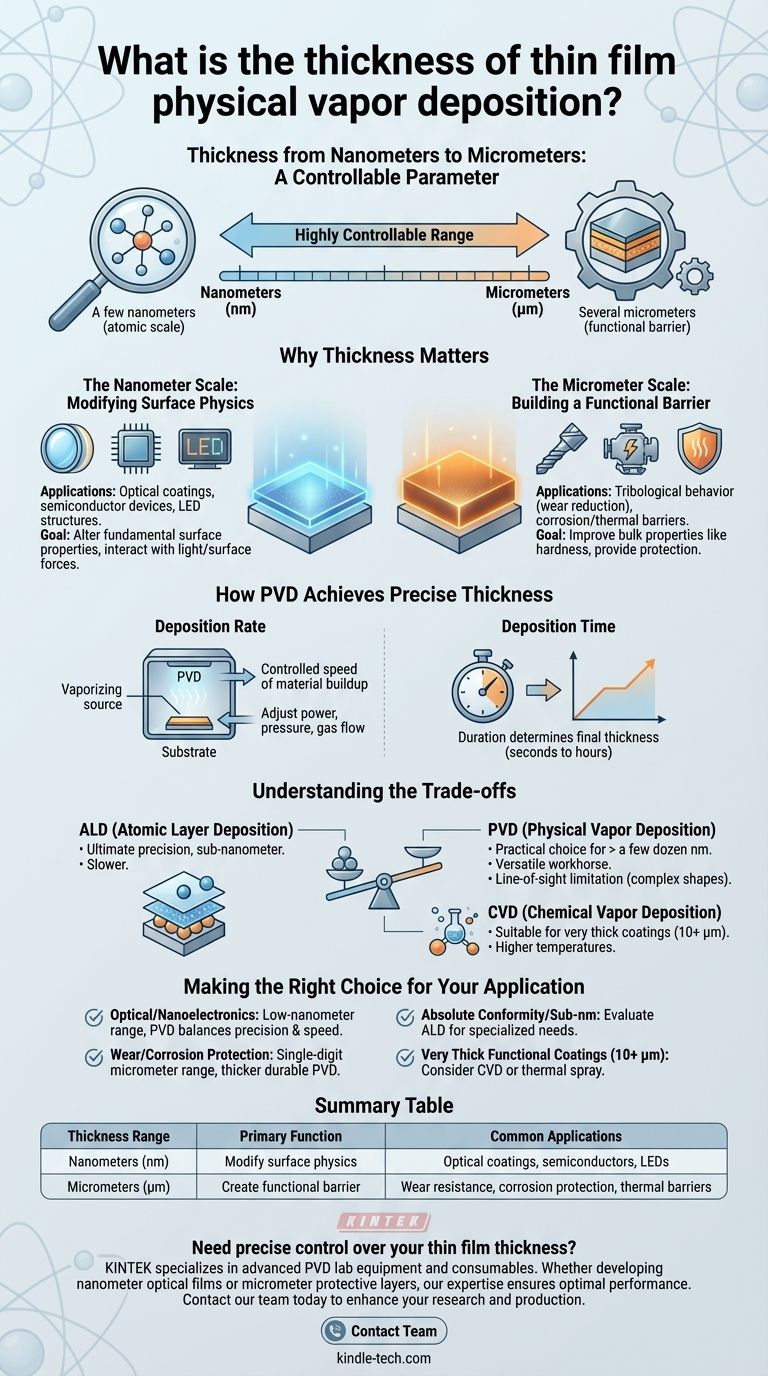

In pratica, un film sottile creato tramite Deposizione Fisica da Vapore (PVD) può variare in spessore da pochi nanometri (solo una manciata di atomi) fino a diversi micrometri. Sebbene la categoria più ampia dei film sottili possa tecnicamente estendersi fino a 100 micrometri, la maggior parte delle applicazioni PVD opera ben al di sotto di questo, concentrandosi sulla scala nanometrica-micrometrica per conferire proprietà superficiali specifiche senza alterare il materiale di massa.

Lo spessore di un rivestimento PVD non è un numero fisso, ma un parametro altamente controllabile. L'intuizione critica è che questo controllo preciso – da strati su scala atomica a rivestimenti funzionali durevoli – è ciò che rende il PVD una tecnologia fondamentale per migliorare materiali e dispositivi moderni.

Perché lo spessore è il parametro determinante

Lo spessore specifico di un rivestimento PVD viene scelto intenzionalmente perché detta direttamente la funzione del film. Pochi nanometri possono avere un effetto drasticamente diverso rispetto a pochi micrometri dello stesso materiale.

La scala nanometrica: Modificare la fisica delle superfici

Alla scala nanometrica, i film sono così sottili che interagiscono principalmente con la luce e le forze superficiali. L'obiettivo qui non è aggiungere massa, ma alterare le proprietà fondamentali della superficie del substrato.

Le applicazioni in questo intervallo includono rivestimenti ottici su lenti per controllare la riflessione e la trasmissione, la creazione di strati in dispositivi semiconduttori e la formazione di strutture che emettono luce in display LED. Il film è spesso più sottile di una lunghezza d'onda della luce.

La scala micrometrica: Costruire una barriera funzionale

Man mano che lo spessore aumenta nell'intervallo micrometrico (1 µm = 1.000 nm), il rivestimento inizia ad agire come uno strato fisico distinto. Le sue proprietà di massa, come la durezza e la resistenza chimica, diventano dominanti.

Questi film più spessi vengono utilizzati per migliorare il comportamento tribologico (riducendo l'attrito e l'usura su utensili o parti di motori) e fornire robuste barriere contro la corrosione o termiche. Il rivestimento funge da scudo protettivo per il materiale sottostante.

Come il PVD raggiunge uno spessore preciso

Il PVD non è un singolo processo ma una famiglia di tecniche, tra cui la sputtering e l'evaporazione. In tutti i casi, un materiale sorgente viene vaporizzato in un vuoto e si condensa su un substrato, offrendo agli ingegneri molteplici leve per controllare lo spessore finale del film.

Velocità di deposizione

Il fattore primario è la velocità di deposizione, che è la velocità con cui il materiale di rivestimento si accumula sulla superficie del substrato. Questa velocità è controllata regolando i parametri di processo come potenza, pressione e flusso di gas all'interno della camera PVD.

Tempo di deposizione

Il controllo più semplice è il tempo di deposizione. Una volta stabilita una velocità di deposizione stabile, lo spessore finale è semplicemente una funzione di quanto tempo il substrato è esposto alla sorgente di vapore. Ciò consente risultati altamente ripetibili, da secondi per film sottili nanometrici a ore per rivestimenti spessi e resistenti all'usura.

Comprendere i compromessi

Il PVD è un cavallo di battaglia versatile, ma le sue capacità sono meglio comprese nel contesto di altri metodi di deposizione. Lo spessore richiesto è spesso un fattore decisivo nella scelta della tecnologia.

PVD vs. Deposizione di strati atomici (ALD)

L'ALD è un processo che deposita un film letteralmente uno strato atomico alla volta. Offre il massimo in termini di precisione, conformità e controllo dello spessore a livello sub-nanometrico. Tuttavia, questa precisione ha un costo in termini di velocità; l'ALD è significativamente più lento del PVD. Il PVD è la scelta più pratica per film più spessi di poche decine di nanometri.

PVD vs. Deposizione chimica da vapore (CVD)

Il CVD utilizza reazioni chimiche sulla superficie del substrato per far crescere un film. Spesso può raggiungere velocità di deposizione più elevate rispetto al PVD, rendendolo adatto per rivestimenti molto spessi (da decine a centinaia di micron). Tuttavia, il CVD richiede in genere temperature del substrato molto più elevate, che possono danneggiare materiali sensibili come plastiche o alcuni componenti elettronici.

La limitazione della linea di vista

Una caratteristica chiave del PVD è che si tratta di un processo a linea di vista. Il materiale vaporizzato viaggia in linea retta dalla sorgente al substrato. Sebbene eccellente per rivestire superfici piane, ciò può rendere difficile rivestire uniformemente forme complesse e tridimensionali senza una sofisticata rotazione del pezzo.

Fare la scelta giusta per la tua applicazione

Lo spessore ideale del film dipende interamente dal tuo obiettivo finale. La versatilità del PVD gli consente di soddisfare molte esigenze diverse, ma è necessario abbinare lo spessore alla funzione desiderata.

- Se il tuo obiettivo principale è la performance ottica o la nanoelettronica: Opererai nell'intervallo dei nanometri bassi, dove il PVD offre un buon equilibrio tra precisione e velocità.

- Se il tuo obiettivo principale è la resistenza all'usura o la protezione dalla corrosione: Avrai bisogno di un rivestimento più spesso e durevole nell'intervallo di pochi micrometri.

- Se il tuo obiettivo principale è la conformità assoluta e la precisione sub-nanometrica: Dovresti valutare la Deposizione di Strati Atomici (ALD) come alternativa più specializzata.

- Se il tuo obiettivo principale è creare rivestimenti funzionali molto spessi (10+ µm): Potresti scoprire che la Deposizione Chimica da Vapore (CVD) o i processi di spruzzatura termica sono più economici.

In definitiva, il controllo dello spessore del film è il modo in cui l'ingegneria PVD trasforma un materiale ordinario in un componente ad alte prestazioni.

Tabella riassuntiva:

| Intervallo di spessore | Funzione primaria | Applicazioni comuni |

|---|---|---|

| Nanometri (nm) | Modificare la fisica delle superfici | Rivestimenti ottici, semiconduttori, LED |

| Micrometri (µm) | Creare barriera funzionale | Resistenza all'usura, protezione dalla corrosione, barriere termiche |

Hai bisogno di un controllo preciso sullo spessore del tuo film sottile? KINTEK è specializzata in apparecchiature da laboratorio PVD avanzate e materiali di consumo, aiutandoti a raggiungere le specifiche esatte di rivestimento richieste dalla tua applicazione. Sia che tu stia sviluppando film ottici su scala nanometrica o strati protettivi durevoli dello spessore di micrometri, la nostra esperienza garantisce prestazioni ottimali. Contatta il nostro team oggi stesso per discutere le tue specifiche esigenze di laboratorio e scoprire come le nostre soluzioni possono migliorare i tuoi risultati di ricerca e produzione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Pressa Idraulica Automatica Riscaldata Divisa da 30T 40T con Piastre Riscaldate per Pressa a Caldo da Laboratorio

Domande frequenti

- Qual è la differenza tra PECVD e sputtering? Scegli il metodo giusto per la deposizione di film sottili

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura