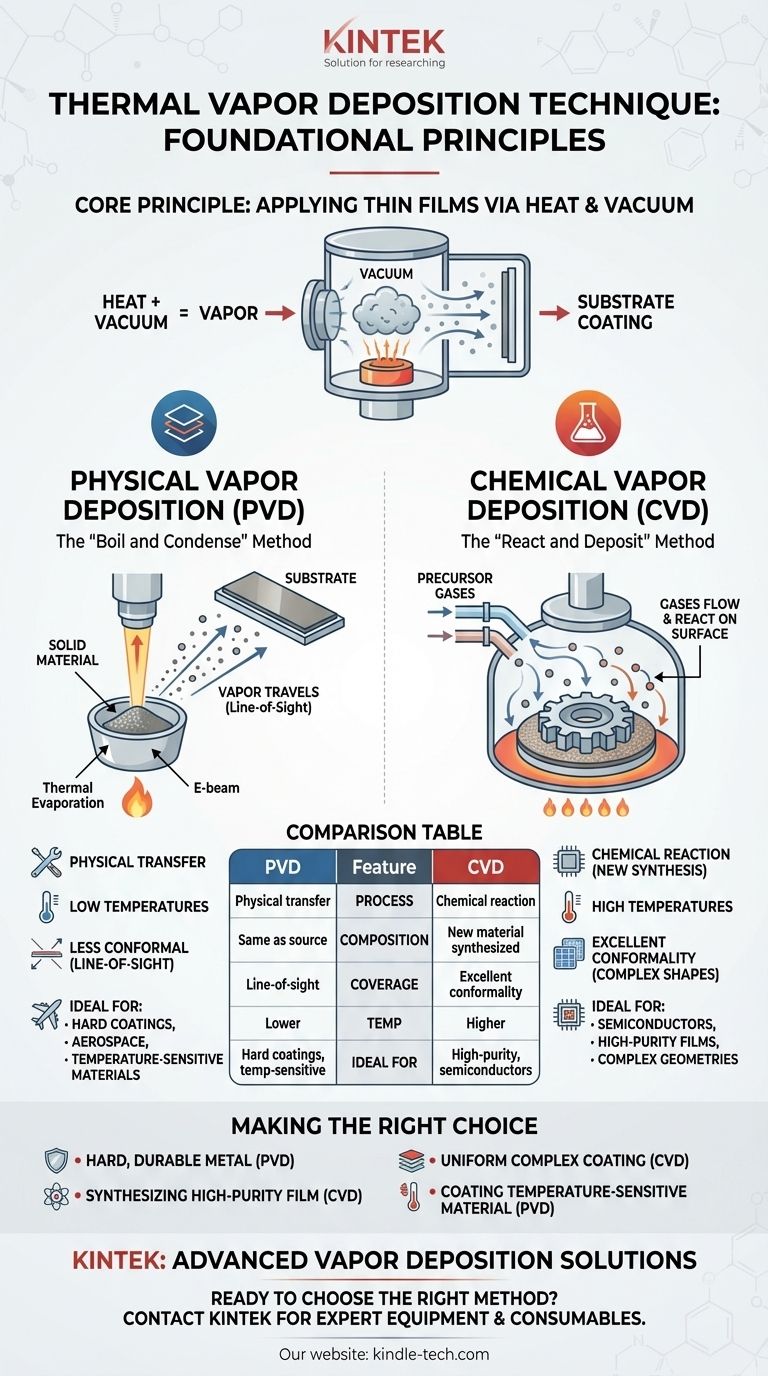

Nella sua essenza, la deposizione termica da vapore non è una singola tecnica, ma un principio fondamentale utilizzato nella produzione avanzata per applicare film di materiale estremamente sottili su una superficie, nota come substrato. Il processo prevede universalmente l'uso di energia termica (calore) all'interno di una camera a vuoto per trasformare un materiale sorgente in vapore, che poi viaggia e si solidifica sul substrato bersaglio, formando un rivestimento funzionale. Questo principio è la base per i due metodi principali di deposizione da vapore: Deposizione Fisica da Vapore (PVD) e Deposizione Chimica da Vapore (CVD).

La distinzione fondamentale è semplice: la Deposizione Fisica da Vapore (PVD) trasferisce fisicamente un materiale esistente da una sorgente a un substrato, in modo simile al vapore acqueo che condensa su una finestra fredda. La Deposizione Chimica da Vapore (CVD) utilizza gas precursori che subiscono una reazione chimica indotta dal calore sulla superficie del substrato per creare un materiale solido interamente nuovo come rivestimento.

I Fondamenti di un Sistema di Deposizione da Vapore

Tutti i processi di deposizione termica da vapore operano utilizzando un insieme simile di componenti principali progettati per un controllo preciso dell'ambiente di rivestimento. Comprendere questa configurazione è fondamentale per capire come vengono creati questi rivestimenti.

I Componenti Chiave

Un sistema tipico è costituito da tre parti principali. La prima è la camera di deposizione, che ospita il substrato ed è sigillata per creare il vuoto.

La seconda è il sistema di gestione termica. Questo è fondamentale, poiché fornisce l'energia sia per vaporizzare il materiale sorgente (nel PVD) sia per guidare la reazione chimica sulla superficie del substrato (nel CVD).

Infine, un controllore funge da cervello dell'operazione. Monitora e regola fattori cruciali come temperatura, pressione e flusso di gas per garantire che il rivestimento venga depositato con lo spessore, la purezza e la struttura desiderati.

Il Ruolo del Calore e del Vuoto

Calore e vuoto sono i due elementi non negoziabili. Il calore fornisce l'energia necessaria per trasformare il materiale sorgente in stato di vapore.

Un vuoto è essenziale per due motivi. Rimuove l'aria e altre particelle che potrebbero contaminare il rivestimento e fornisce un percorso chiaro e a bassa pressione affinché il materiale vaporizzato viaggi dalla sua sorgente al substrato senza collisioni o reazioni indesiderate.

I Due Percorsi della Deposizione Termica

Sebbene entrambi utilizzino calore e vuoto, PVD e CVD adottano approcci fondamentalmente diversi per costruire il rivestimento. Il metodo scelto dipende interamente dal materiale che viene depositato e dalle proprietà desiderate del film finale.

Deposizione Fisica da Vapore (PVD): Il Metodo "Bollire e Condensare"

Nel PVD, un materiale sorgente solido o liquido viene fisicamente convertito in gas. Ciò avviene spesso tramite metodi come il riscaldamento fino all'evaporazione (evaporazione termica) o bombardandolo con una fonte di energia come un fascio di elettroni (evaporazione con fascio di elettroni).

Questo vapore viaggia quindi attraverso la camera a vuoto e condensa direttamente sul substrato più freddo, formando un film solido. Il film depositato ha la stessa composizione chimica del materiale sorgente.

Il PVD è ampiamente utilizzato per applicare rivestimenti densi e resistenti alla temperatura su componenti aerospaziali e film duri e resistenti alla corrosione su utensili da taglio.

Deposizione Chimica da Vapore (CVD): Il Metodo "Reagire e Depositare"

Il CVD inizia non con una sorgente solida, ma con uno o più gas precursori volatili che vengono iniettati nella camera.

Il substrato viene riscaldato a una specifica temperatura di reazione. Quando i gas precursori entrano in contatto con la superficie calda, subiscono una reazione chimica o decomposizione.

Il prodotto solido di questa reazione è ciò che si deposita sul substrato, costruendo il film strato dopo strato. Ciò significa che il rivestimento finale è un nuovo materiale sintetizzato direttamente sulla superficie. Il CVD è lo standard per la creazione di film semiconduttori ad alta purezza, la crescita di nanotubi di carbonio e la produzione di strati fotovoltaici per celle solari.

Comprendere i Compromessi: PVD vs. CVD

La scelta tra PVD e CVD richiede la comprensione dei loro punti di forza e limiti intrinseci. La decisione non riguarda quale sia "migliore", ma quale sia giusto per l'obiettivo ingegneristico specifico.

Sintesi del Materiale vs. Trasferimento

Il PVD è eccellente per depositare elementi e leghe che possono essere vaporizzati senza decomporsi. Tuttavia, non può creare facilmente composti complessi da zero.

Il punto di forza del CVD è la sua capacità di sintetizzare materiali, inclusi film cristallini ad alta purezza e ceramiche complesse, che sarebbero impossibili da semplicemente evaporare e depositare.

Conformità e Copertura

Poiché il PVD è un processo "a linea di vista", in cui il vapore viaggia in linea retta dalla sorgente, può avere difficoltà a rivestire uniformemente forme tridimensionali complesse con scanalature profonde o superfici nascoste.

Il CVD, tuttavia, utilizza gas che possono fluire e diffondersi attorno a una parte complessa prima di reagire. Ciò si traduce spesso in un rivestimento altamente conforme che copre uniformemente tutte le superfici esposte.

Temperatura di Deposizione

I processi PVD possono spesso essere eseguiti a temperature del substrato inferiori rispetto al CVD. Ciò rende il PVD adatto per rivestire materiali che non possono sopportare l'alto calore richiesto per avviare una reazione chimica.

Il CVD richiede tipicamente temperature elevate per guidare la chimica superficiale, il che può limitare i tipi di substrati che possono essere utilizzati senza subire danni.

Fare la Scelta Giusta per la Tua Applicazione

I requisiti specifici della tua applicazione determineranno la tecnologia corretta. Utilizza queste linee guida per prendere una decisione informata.

- Se la tua attenzione principale è applicare un rivestimento duro e durevole di un metallo o lega esistente: Il PVD è spesso la scelta più diretta ed efficiente per la resistenza all'usura e la durabilità.

- Se la tua attenzione principale è sintetizzare un film cristallino ad alta purezza come silicio o nitruro di gallio per l'elettronica: Il CVD è lo standard industriale grazie al suo controllo senza pari sulla chimica e sulla struttura del film.

- Se la tua attenzione principale è rivestire uniformemente una parte complessa e non piatta: Il processo a base di gas del CVD fornisce generalmente una conformità e una copertura superiori su geometrie intricate.

- Se la tua attenzione principale è rivestire una plastica o un polimero sensibile alla temperatura: Un processo PVD a temperatura più bassa è quasi sempre la scelta necessaria per evitare di danneggiare il substrato.

In definitiva, comprendere la differenza fondamentale tra il trasferimento fisico di un materiale e la creazione chimica di uno su una superficie è la chiave per padroneggiare la deposizione da vapore.

Tabella Riassuntiva:

| Caratteristica | Deposizione Fisica da Vapore (PVD) | Deposizione Chimica da Vapore (CVD) |

|---|---|---|

| Processo | Trasferimento fisico del materiale vaporizzato | Reazione chimica dei gas sul substrato |

| Composizione del Rivestimento | Uguale al materiale sorgente | Nuovo materiale sintetizzato sulla superficie |

| Copertura | A linea di vista; meno conforme | Eccellente conformità su forme complesse |

| Temperatura Tipica | Temperature più basse | Temperature più elevate richieste |

| Ideale Per | Rivestimenti duri, substrati sensibili alla temperatura | Film ad alta purezza, semiconduttori, geometrie complesse |

Pronto a Scegliere il Metodo di Deposizione Giusto per il Tuo Progetto?

Comprendere la differenza tra PVD e CVD è fondamentale per ottenere il rivestimento perfetto per i tuoi componenti. Sia che tu abbia bisogno di rivestimenti per utensili durevoli, film semiconduttori ad alta purezza o strati conformi su parti complesse, l'attrezzatura giusta è la chiave del tuo successo.

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per tutte le tue esigenze di deposizione da vapore. La nostra esperienza può aiutarti a selezionare il sistema ideale per migliorare la tua ricerca, sviluppo e processi di produzione.

Contattaci oggi stesso per discutere la tua applicazione specifica e scoprire come le nostre soluzioni possono portare precisione e affidabilità nel tuo laboratorio. Mettiti in contatto tramite il nostro modulo di contatto e costruiamo insieme il futuro della scienza dei materiali.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Barchetta di evaporazione per materia organica

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i componenti del PECVD? Una guida ai sistemi di deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura