In sostanza, l'evaporazione termica è un metodo di deposizione fisica da fase vapore (PVD) che utilizza un calore intenso per trasformare un materiale solido in gas all'interno di un vuoto. Questo vapore viaggia quindi e si condensa su una superficie più fredda, nota come substrato, per formare un film estremamente sottile e uniforme. È una delle tecniche più fondamentali per creare rivestimenti ad alte prestazioni su scala nanometrica.

La sfida principale in molte tecnologie avanzate è applicare uno strato perfettamente uniforme e ultra-sottile di un materiale su un altro. L'evaporazione termica risolve questo problema utilizzando il calore per "far bollire" un materiale sorgente nel vuoto, consentendo ai suoi atomi di viaggiare senza ostacoli e di solidificarsi nuovamente come un film incontaminato sulla superficie target.

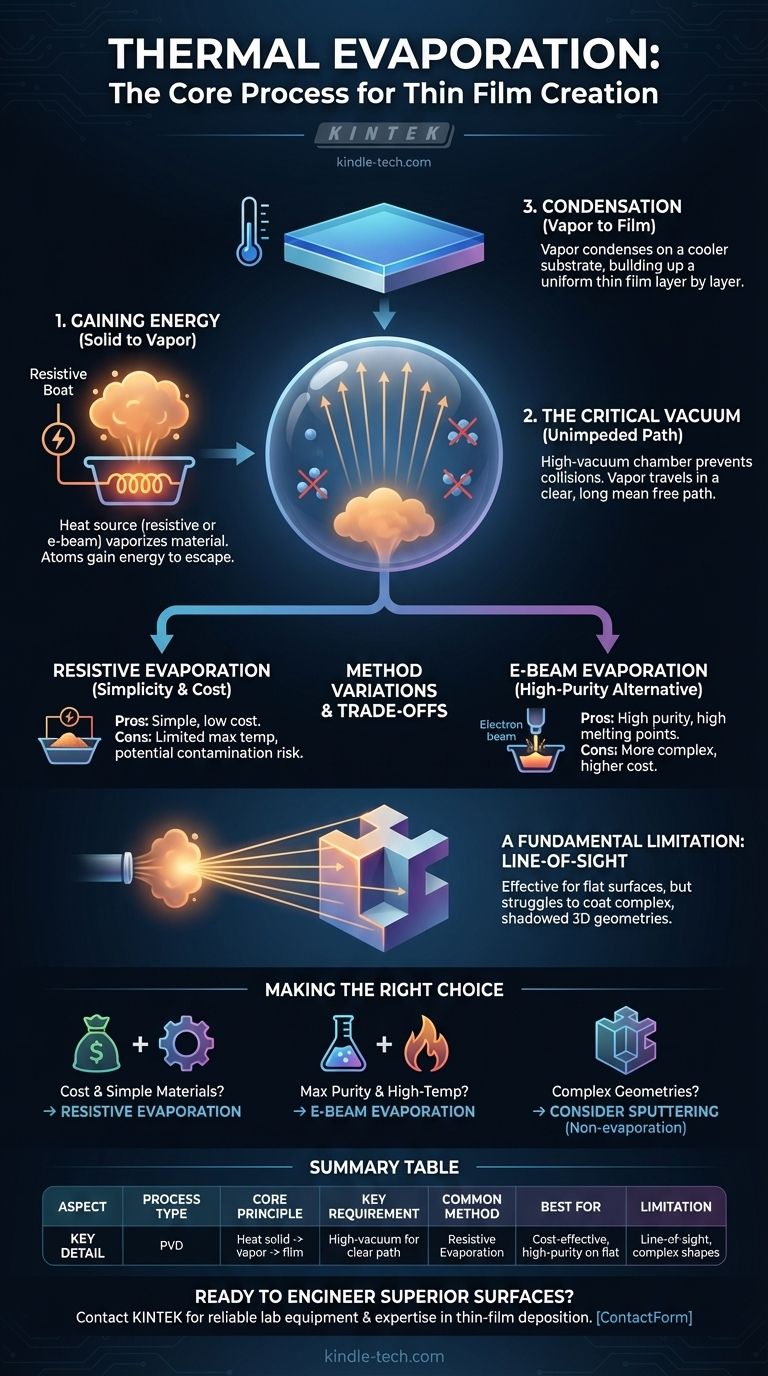

Il Principio Fondamentale: Da Solido a Vapore a Film

L'intero processo è governato da una sequenza semplice di cambiamenti di stato fisico, controllata con precisione all'interno di un ambiente specializzato.

Acquisire Energia per Fuggire

Nel suo nucleo, l'evaporazione si verifica quando gli atomi di un materiale acquisiscono sufficiente energia termica per superare le forze che li legano insieme in uno stato solido o liquido. Nell'evaporazione termica, questa energia viene fornita deliberatamente da una fonte di calore.

Man mano che il materiale sorgente si riscalda, la sua pressione di vapore aumenta fino a quando non inizia a sublimare o evaporare, rilasciando una nuvola di atomi o molecole individuali.

Il Ruolo Critico del Vuoto

Questo processo deve avvenire in una camera ad alto vuoto. Il vuoto non è un dettaglio banale; è essenziale per il successo.

Rimuovendo la maggior parte delle molecole d'aria e di altri gas, il vuoto crea un percorso libero per il materiale vaporizzato. Questo lungo "cammino libero medio" impedisce agli atomi del rivestimento di collidere con le particelle d'aria, che altrimenti li disperderebbero e introdurrebbero impurità nel film finale.

Condensazione sul Substrato

Gli atomi vaporizzati viaggiano in un percorso rettilineo, a vista, dalla sorgente al substrato più freddo posizionato sopra o vicino ad esso. Al contatto con la superficie più fredda, gli atomi perdono rapidamente energia e si condensano nuovamente in stato solido.

Questa condensazione controllata si accumula, strato dopo strato, per formare un film sottile, solido e altamente puro sulla superficie del substrato.

Anatomia di un Sistema di Evaporazione Resistiva

La forma più comune di evaporazione termica è l'evaporazione termica resistiva. Prende il nome dal modo in cui genera calore attraverso la resistenza elettrica.

La Fonte di Calore: La Barchetta Resistiva

L'elemento riscaldante è tipicamente un piccolo contenitore realizzato in un metallo refrattario come il tungsteno, spesso a forma di "barchetta" con una rientranza o una bobina simile a un cestello. Il materiale da evaporare viene posto all'interno di questa barchetta.

Una corrente elettrica elevata viene fatta passare attraverso la barchetta. A causa della sua resistenza elettrica, la barchetta si riscalda rapidamente—spesso fino a migliaia di gradi—trasferendo tale energia termica direttamente al materiale sorgente.

Il Materiale Sorgente: La Base del Rivestimento

Questo è il solido—spesso in forma di pellet o filo—che si intende depositare come film sottile. La scelta del materiale dipende interamente dalle proprietà desiderate del rivestimento finale, come la conducibilità elettrica, la riflettività ottica o la durezza.

Il Substrato: Il Bersaglio di Deposizione

Il substrato è l'oggetto o il materiale che viene rivestito. Potrebbe essere un wafer di silicio per un microchip, una lente di vetro per un rivestimento antiriflesso o un impianto medico. È posizionato strategicamente per intercettare il flusso di vapore dalla sorgente.

Comprendere i Compromessi e le Variazioni

Sebbene efficace, l'evaporazione termica resistiva non è l'unico metodo e presenta limitazioni specifiche. Comprendere queste è fondamentale per prendere la decisione di processo corretta.

Evaporazione Resistiva: Semplicità e Costo

Il vantaggio principale dell'evaporazione resistiva è la sua semplicità e il costo relativamente basso. L'attrezzatura è meno complessa rispetto ad altri metodi PVD, rendendola accessibile per una vasta gamma di applicazioni di ricerca e produzione.

Tuttavia, il suo principale svantaggio è che non è adatta per materiali con temperature di evaporazione molto elevate. Esiste anche un piccolo rischio che il materiale della barchetta evapori leggermente e contamini il film.

Evaporazione a Fascio di Elettroni: Un'Alternativa ad Alta Purezza

Per applicazioni più esigenti, si utilizza l'evaporazione a fascio di elettroni (e-beam). In questo processo, un fascio di elettroni ad alta energia viene sparato contro il materiale sorgente, generando un calore intenso e localizzato.

Questo metodo può evaporare materiali con punti di fusione estremamente elevati e produce film di purezza eccezionale, poiché la fonte di calore (il fascio di elettroni) non entra in contatto fisico con il materiale.

La Limitazione della Linea di Vista

Un vincolo fondamentale di tutti i metodi di evaporazione termica è che sono processi a linea di vista. Il vapore viaggia in linea retta dalla sorgente al substrato.

Ciò significa che è eccellente per rivestire superfici piane, ma fatica a rivestire uniformemente forme tridimensionali complesse con sottosquadri o superfici nascoste.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnica di deposizione corretta dipende dai tuoi obiettivi specifici di purezza, scelta del materiale e geometria del componente.

- Se la tua attenzione principale è il rivestimento economico per materiali più semplici: L'evaporazione termica resistiva standard è la scelta più diretta ed economica.

- Se la tua attenzione principale è ottenere la massima purezza o rivestire materiali ad alta temperatura: L'evaporazione a fascio di elettroni offre prestazioni e pulizia superiori.

- Se la tua attenzione principale è rivestire geometrie 3D complesse in modo uniforme: Dovresti indagare tecniche di non-evaporazione come lo sputtering, che non hanno le stesse limitazioni di linea di vista.

Comprendendo questi principi fondamentali, puoi progettare deliberatamente superfici dei materiali e creare componenti con proprietà perfettamente adattate.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Tipo di Processo | Deposizione Fisica da Fase Vapore (PVD) |

| Principio Fondamentale | Riscaldamento di un materiale sorgente solido per creare un vapore che si condensa su un substrato |

| Requisito Chiave | Ambiente ad alto vuoto per un percorso libero e senza ostacoli |

| Metodo Comune | Evaporazione Resistiva (utilizzando una barchetta metallica riscaldata) |

| Ideale Per | Rivestimenti convenienti e ad alta purezza su superfici piane |

| Limitazione | Processo a linea di vista; difficoltà con forme 3D complesse |

Pronto a Progettare Superfici Superiori?

Scegliere la tecnica di deposizione corretta è fondamentale per il successo del tuo progetto. Sia che tu abbia bisogno della convenienza dell'evaporazione resistiva o delle capacità di alta purezza dei sistemi a fascio di elettroni, KINTEK ha l'esperienza e le attrezzature per soddisfare le esigenze specifiche del tuo laboratorio.

Siamo specializzati nel fornire attrezzature da laboratorio e materiali di consumo affidabili per la deposizione di film sottili, aiutandoti a creare componenti con proprietà perfettamente adattate.

Contatta oggi i nostri esperti per discutere la tua applicazione e trovare la soluzione di evaporazione termica perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

Domande frequenti

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori