Alla sua base, la deposizione di rivestimenti è un processo altamente controllato di applicazione di un film sottile di materiale su una superficie, nota come substrato. Questo viene realizzato pulendo meticolosamente il substrato, quindi vaporizzando un materiale sorgente all'interno di un vuoto, e infine permettendo a quel vapore di condensarsi e formare un nuovo strato funzionale sulla superficie del substrato, atomo per atomo.

La chiave per una deposizione di rivestimenti di successo non è solo l'applicazione in sé, ma la creazione di un ambiente eccezionalmente puro. Il processo consiste fondamentalmente nel rimuovere tutti i contaminanti e le variabili in modo che una nuova superficie possa essere ingegnerizzata con precisione a livello atomico.

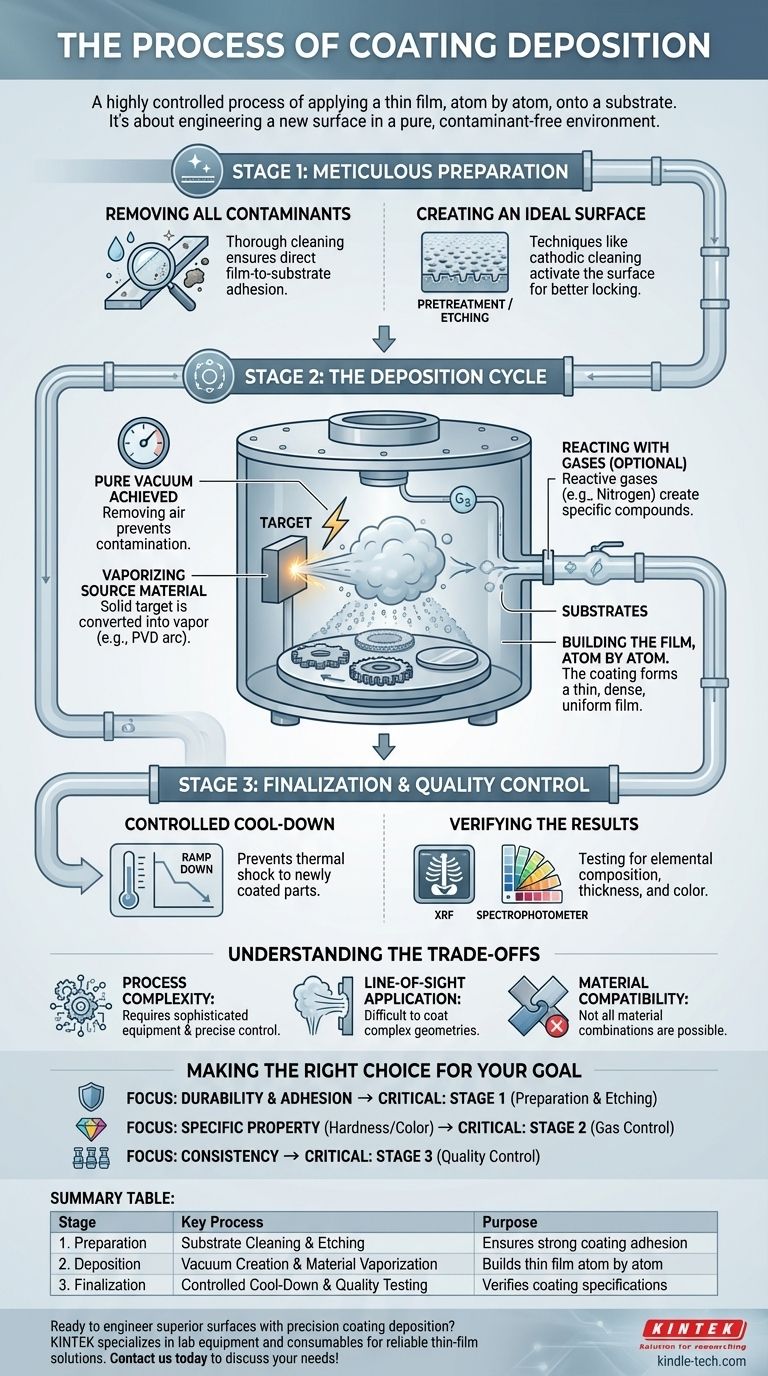

Fase 1: Preparazione Meticolosa

Prima che qualsiasi rivestimento possa essere applicato, il substrato deve essere in uno stato perfetto per riceverlo. Questa fase di preparazione è probabilmente la più critica per garantire che il rivestimento finale aderisca correttamente e funzioni come previsto.

Rimozione di tutti i Contaminanti

Il primo passo è una pulizia accurata del substrato. Qualsiasi olio, grasso, polvere o altra contaminazione superficiale impedirà al rivestimento di formare un legame forte.

Questa pulizia iniziale assicura che il film depositato aderisca direttamente al materiale del substrato, non a uno strato di detriti.

Creazione di una Superficie Ideale

In molti processi, la semplice pulizia non è sufficiente. Il substrato può subire un pretrattamento o un processo di incisione.

Questo passaggio utilizza tecniche come la pulizia catodica per irruvidire microscopicamente o attivare la superficie, creando una base più ricettiva per l'adesione del rivestimento.

Fase 2: Il Ciclo di Deposizione

Con il substrato preparato, esso entra in una camera a vuoto dove avviene il processo di deposizione principale. Questo ciclo è definito da un controllo preciso su temperatura, pressione e materiali.

Ottenimento di un Vuoto Puro

La camera viene sigillata e l'aria viene pompata fuori per creare un vuoto. Questa è spesso chiamata la fase di "rampa di salita".

La rimozione dell'aria è essenziale perché particelle estranee (come ossigeno o azoto) reagirebbero altrimenti con il materiale di rivestimento vaporizzato e contaminerebbero il film finale, alterandone le proprietà.

Vaporizzazione del Materiale Sorgente

Il materiale solido destinato al rivestimento, noto come bersaglio, viene convertito in vapore.

Nella Deposizione Fisica da Vapore (PVD), questo viene spesso fatto colpendo il bersaglio con un arco elettrico ad alta energia, che vaporizza e ionizza il metallo.

Reazione con i Gas (Opzionale)

Per creare composti di rivestimento specifici con proprietà desiderate, vengono introdotti gas reattivi nella camera.

Ad esempio, il gas azoto potrebbe essere introdotto per reagire con un bersaglio di titanio vaporizzato. Questo forma un composto di nitruro di titanio sul substrato, che è estremamente duro e ha un caratteristico colore oro.

Costruzione del Film, Atomo per Atomo

Il materiale vaporizzato, ora sotto forma di plasma o nuvola di vapore, viaggia attraverso il vuoto e si condensa sui substrati più freddi.

Questo è il passaggio di deposizione, dove il rivestimento viene costruito strato per strato atomico, formando un film sottile, denso e altamente uniforme.

Fase 3: Finalizzazione e Controllo Qualità

Una volta raggiunto lo spessore di rivestimento desiderato, il processo si conclude con uno spegnimento controllato e una verifica.

Raffreddamento Controllato

La camera viene riportata con attenzione a temperatura e pressione ambiente in una fase di "rampa di discesa". Un sistema di raffreddamento controllato viene utilizzato per prevenire lo shock termico alle parti appena rivestite.

Verifica dei Risultati

Il controllo qualità è irrinunciabile. Ogni lotto di componenti rivestiti viene testato per garantire che soddisfi le specifiche richieste.

Attrezzature specializzate come una macchina a fluorescenza a raggi X (XRF) vengono utilizzate per misurare con precisione la composizione elementare e lo spessore del rivestimento, mentre uno spettrofotometro può essere utilizzato per verificarne il colore.

Comprendere i Compromessi

Sebbene potenti, i processi di deposizione come il PVD hanno caratteristiche intrinseche che devono essere considerate.

Complessità del Processo

Questo non è un semplice processo di immersione o verniciatura. Richiede attrezzature sofisticate e costose e un controllo preciso su numerose variabili, dalla pressione del vuoto alla composizione del gas.

Applicazione a Vista

La maggior parte dei metodi di deposizione da vapore sono processi "a vista". Il materiale vaporizzato viaggia in linea retta, il che significa che può essere difficile rivestire uniformemente geometrie interne complesse o fessure profonde.

Compatibilità dei Materiali

Il processo è definito dalla capacità di vaporizzare un materiale sorgente e farlo aderire a un substrato. Alcune combinazioni di materiali sono più impegnative o semplicemente incompatibili con questo metodo.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere i passaggi ti permette di concentrarti sulla parte del processo più critica per il risultato desiderato.

- Se il tuo obiettivo principale è la durabilità e l'adesione: Il tuo successo dipende interamente dalla pulizia meticolosa e dal pretrattamento superficiale nella Fase 1.

- Se il tuo obiettivo principale è ottenere una proprietà specifica (come durezza o colore): Il controllo preciso dei gas reattivi durante il ciclo di deposizione nella Fase 2 è il fattore più critico.

- Se il tuo obiettivo principale è la consistenza su un grande lotto di parti: Un protocollo di controllo qualità rigoroso e ripetibile nella Fase 3 è irrinunciabile.

In definitiva, padroneggiare il processo di deposizione significa controllare sistematicamente un ambiente per ingegnerizzare la superficie di un materiale per uno scopo specifico.

Tabella riassuntiva:

| Fase | Processo Chiave | Scopo |

|---|---|---|

| 1. Preparazione | Pulizia ed Incisione del Substrato | Garantisce una forte adesione del rivestimento |

| 2. Deposizione | Creazione del Vuoto e Vaporizzazione del Materiale | Costruisce il film sottile atomo per atomo |

| 3. Finalizzazione | Raffreddamento Controllato e Test di Qualità | Verifica le specifiche del rivestimento |

Pronto a ingegnerizzare superfici superiori con la deposizione di rivestimenti di precisione? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per processi di rivestimento, al servizio di laboratori che richiedono soluzioni affidabili per film sottili. La nostra esperienza garantisce che i tuoi progetti di deposizione raggiungano un'adesione ottimale, proprietà specifiche dei materiali e risultati di lotto coerenti. Contattaci oggi per discutere come le nostre soluzioni possono migliorare le tue applicazioni di rivestimento!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro