In breve, il rivestimento diamantato non è un processo di verniciatura o placcatura nel senso tradizionale. È una procedura ad alta temperatura, basata sul vuoto, in cui un sottile film di diamante sintetico reale viene letteralmente cresciuto, atomo per atomo, sulla superficie di un substrato da un gas contenente carbonio.

La distinzione critica da comprendere è che il rivestimento diamantato genuino implica la crescita di uno strato di diamante puro tramite un processo come la Deposizione Chimica da Vapore (CVD). Questo è fondamentalmente diverso dai metodi a basso costo che depositano uno strato di "Carbonio Simil-Diamante" (DLC) o incorporano grana di diamante in un legante metallico.

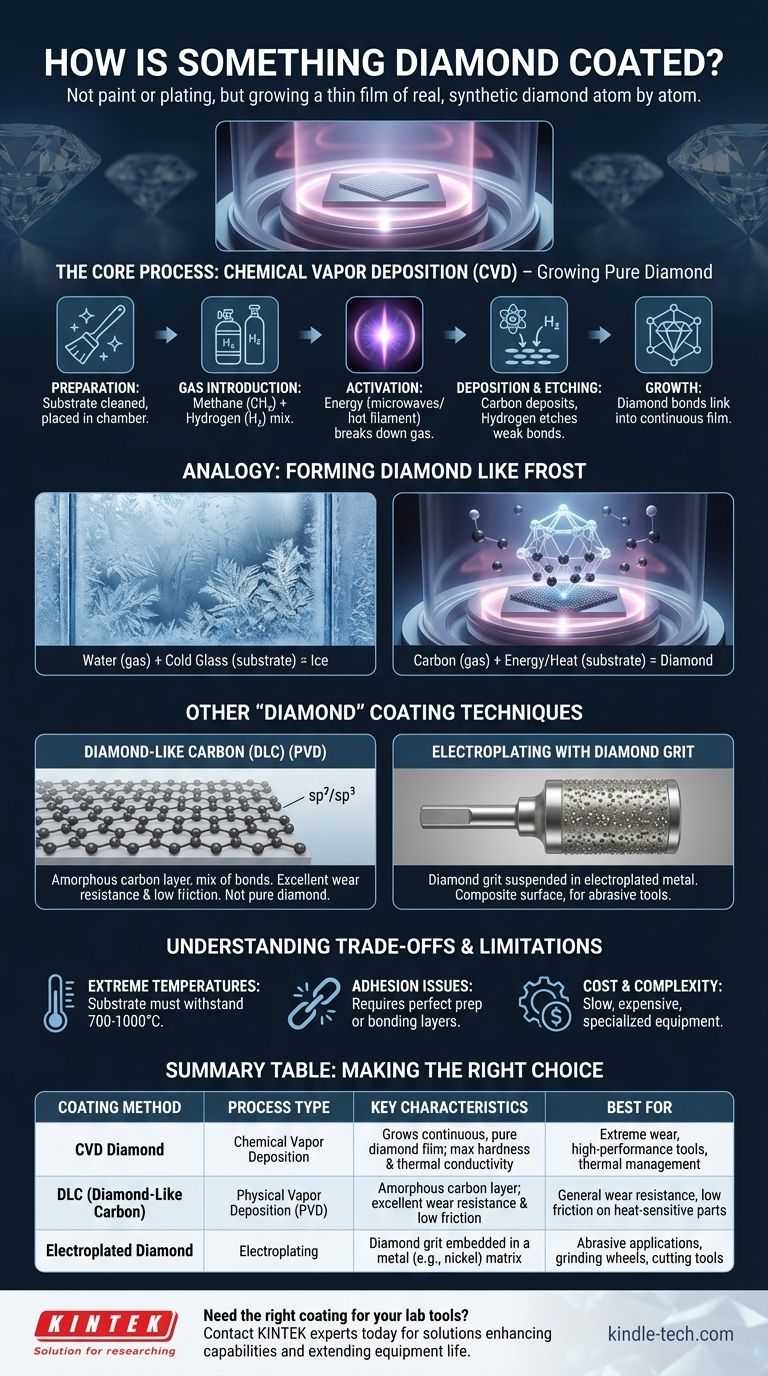

Il Processo Fondamentale: Deposizione Chimica da Vapore (CVD)

La stragrande maggioranza dei film diamantati continui ad alte prestazioni viene creata utilizzando la Deposizione Chimica da Vapore (CVD). Pensate a questo non come all'applicazione di un rivestimento, ma come alla creazione della tempesta perfetta di condizioni affinché i cristalli di diamante si formino e si uniscano su una superficie.

Come funziona il CVD: dal gas al diamante

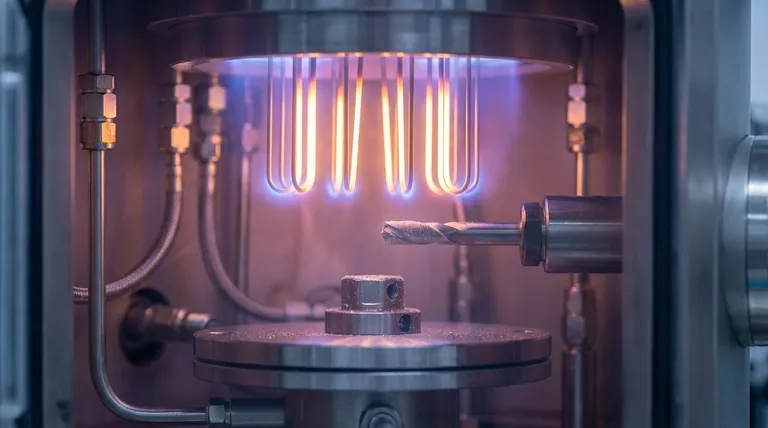

Il processo avviene all'interno di una camera a vuoto sigillata.

- Preparazione: L'oggetto da rivestire (il substrato) viene pulito meticolosamente e posto all'interno della camera.

- Introduzione del gas: Viene introdotta una miscela precisa di gas. Questo è tipicamente un gas sorgente di carbonio (come il metano, CH₄) diluito in una grande quantità di idrogeno gassoso (H₂).

- Attivazione: Una quantità significativa di energia viene applicata al gas. Questa energia, solitamente da microonde o da un filamento caldo, scompone le molecole di gas in atomi e radicali altamente reattivi.

- Deposizione: Questi atomi di carbonio reattivi si depositano sul substrato più caldo. Gli atomi di idrogeno svolgono un ruolo cruciale incidendo selettivamente qualsiasi atomo di carbonio che forma legami di grafite più deboli (sp²), lasciando solo gli atomi di carbonio che formano legami di diamante ultra-forti (sp³).

- Crescita: Nel corso di ore, questi legami di diamante si uniscono per formare un film di diamante policristallino continuo che è strutturalmente identico al diamante naturale.

Analogia: Formare il diamante come il gelo

Immaginate il gelo che si forma su un vetro freddo in una giornata umida. Le molecole d'acqua dall'aria (il "gas") si depositano sul vetro freddo (il "substrato") e, nelle giuste condizioni, si dispongono in cristalli di ghiaccio strutturati.

Il CVD è una versione altamente avanzata di questo. Utilizza gas contenente carbonio ed energia controllata con precisione per garantire che gli atomi si dispongano non in ghiaccio, ma nella struttura cristallina più forte conosciuta: il diamante.

Altre Tecniche di Rivestimento "Diamantato"

Il termine "rivestito di diamante" è usato in senso lato e può riferirsi ad altri processi molto diversi dal CVD. È essenziale conoscerne la differenza.

Carbonio Simil-Diamante (DLC)

Spesso applicato utilizzando la Deposizione Fisica da Vapore (PVD), il DLC non è diamante puro. È uno strato amorfo di carbonio con un mix di legami sia di diamante (sp³) che di grafite (sp²).

I rivestimenti DLC sono estremamente duri, lisci e resistenti all'usura, ma non possiedono la durezza suprema o la conduttività termica di un vero film di diamante CVD. Sono, tuttavia, più versatili e possono essere applicati a temperature più basse.

Elettroplaccatura con Grana di Diamante

Questo è un processo più meccanico. Particelle fini di polvere di diamante (grana) sono sospese in un bagno di elettroplaccatura liquido, tipicamente contenente nichel.

Mentre il metallo nichel viene elettroplaccato sul substrato, intrappola e lega le particelle di diamante alla superficie. Questo non crea un film continuo ma piuttosto una superficie composita di grana di diamante tenuta in una matrice metallica. Questo metodo è comune per utensili abrasivi come mole e dischi da taglio.

Comprendere i compromessi e le limitazioni

Scegliere di utilizzare un rivestimento diamantato richiede la comprensione dei suoi significativi vincoli pratici.

Limiti di substrato e temperatura

La vera crescita del diamante CVD richiede temperature estremamente elevate, spesso tra 700-1000°C (1300-1830°F). Ciò significa che il materiale del substrato deve essere in grado di resistere a questo calore senza fondere, deformarsi o perdere le sue proprietà strutturali. Questo esclude molti acciai, leghe di alluminio e tutte le materie plastiche.

L'adesione è l'anello più debole

Il legame tra il film di diamante e il substrato è un punto comune di fallimento. Senza una perfetta preparazione della superficie e, spesso, l'uso di strati di legame intermedi, un rivestimento diamantato può scheggiarsi o sfaldarsi sotto stress meccanico o shock termico.

Costo e complessità

Il CVD è un processo lento, costoso e altamente tecnico che richiede attrezzature per il vuoto specializzate e una supervisione esperta. Questo è il motivo per cui gli utensili veramente rivestiti di diamante sono un prodotto premium, riservato ad applicazioni in cui i benefici in termini di prestazioni giustificano il costo.

Fare la scelta giusta per la tua applicazione

Il "rivestimento" diamantato giusto dipende interamente dal tuo obiettivo di prestazioni e dal tuo budget.

- Se il tuo obiettivo principale è la massima durezza, la durata dell'utensile in condizioni estreme o la gestione termica: Hai bisogno di un vero film di diamante policristallino, che viene applicato tramite Deposizione Chimica da Vapore (CVD).

- Se il tuo obiettivo principale è un basso attrito e un'ampia resistenza all'usura, specialmente su parti sensibili al calore: Un rivestimento di Carbonio Simil-Diamante (DLC) è una scelta più versatile ed economica.

- Se il tuo obiettivo principale è la rimozione aggressiva di materiale o la rettifica: Un rivestimento elettroplaccato con grana di diamante incorporata è la soluzione standard e più economica.

Comprendere la differenza tra la crescita di un film, la deposizione di uno strato e l'incorporazione di grana è la chiave per selezionare un rivestimento che offra veramente le prestazioni richieste.

Tabella riassuntiva:

| Metodo di rivestimento | Tipo di processo | Caratteristiche principali | Ideale per |

|---|---|---|---|

| Diamante CVD | Deposizione Chimica da Vapore | Cresce un film di diamante puro e continuo; massima durezza e conduttività termica | Usura estrema, utensili ad alte prestazioni, gestione termica |

| DLC (Carbonio Simil-Diamante) | Deposizione Fisica da Vapore (PVD) | Strato di carbonio amorfo; eccellente resistenza all'usura e basso attrito | Resistenza all'usura generale, basso attrito su parti sensibili al calore |

| Diamante Elettroplaccato | Elettroplaccatura | Grana di diamante incorporata in una matrice metallica (es. nichel) | Applicazioni abrasive, mole, utensili da taglio |

Hai bisogno del rivestimento giusto per i tuoi strumenti o componenti da laboratorio?

In KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio avanzati, incluse soluzioni di rivestimento ad alte prestazioni. Che tu stia sviluppando strumenti all'avanguardia o richieda componenti con una resistenza all'usura superiore, la nostra esperienza può aiutarti a selezionare e implementare la tecnologia di rivestimento ideale per la tua specifica applicazione.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e prolungare la vita delle tue attrezzature critiche.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Materiali diamantati drogati con boro tramite CVD

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

Domande frequenti

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Qual è la funzione specifica del filamento metallico nella HF-CVD? Ruoli chiave nella crescita del diamante

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico