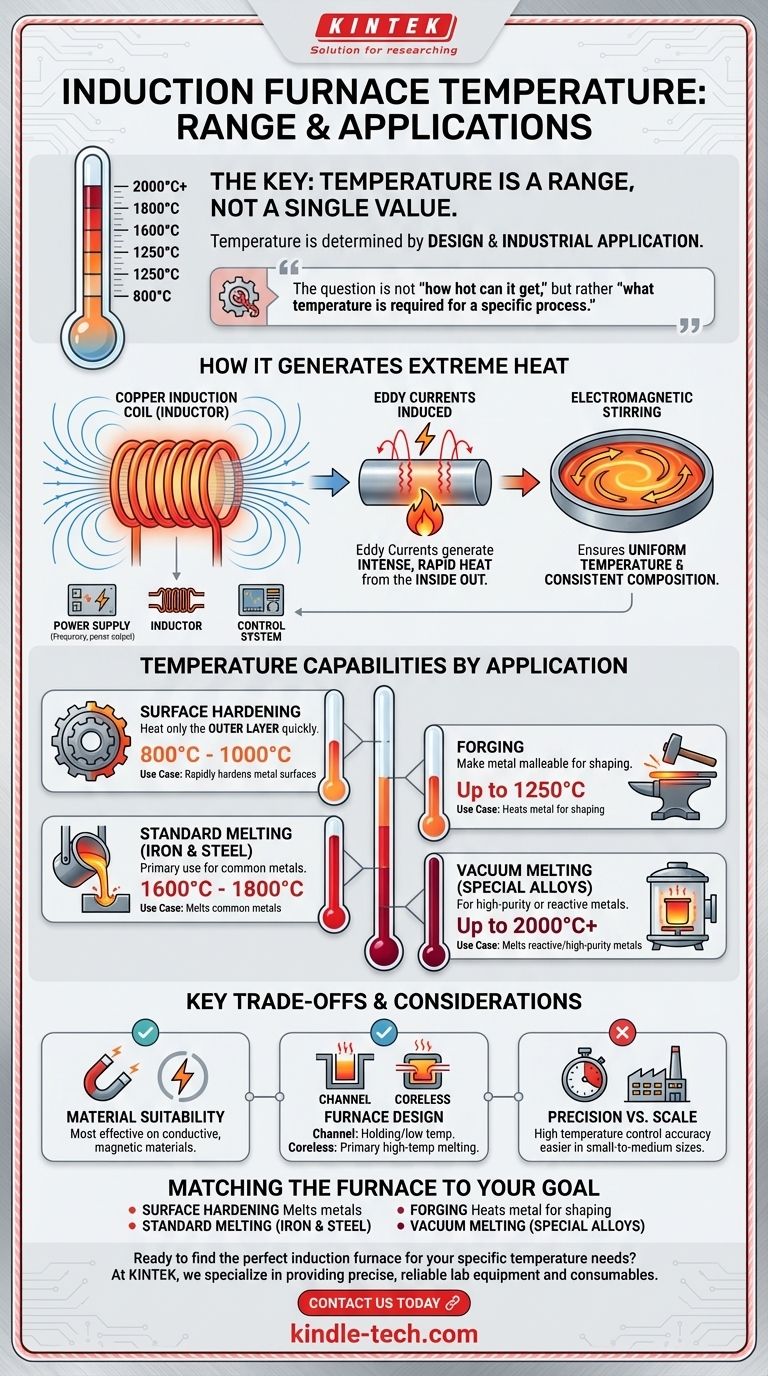

La temperatura di un forno a induzione non è un valore unico ma un intervallo determinato dalla sua progettazione e applicazione industriale. A seconda del compito, le temperature operative possono variare da 800°C per la tempra superficiale a oltre 2000°C (3632°F) per la fusione di leghe speciali sottovuoto. Le applicazioni di fusione più comuni, come quelle per ferro e acciaio, richiedono tipicamente temperature comprese tra 1600°C e 1800°C.

Il punto chiave è che la capacità di temperatura di un forno a induzione è una funzione diretta del suo scopo previsto. La domanda non è "quanto può diventare caldo", ma piuttosto "quale temperatura è richiesta per un processo specifico come la forgiatura, la fusione o il trattamento superficiale".

Come i forni a induzione generano calore estremo

Un forno a induzione non utilizza elementi riscaldanti esterni come un forno convenzionale. Invece, genera calore direttamente all'interno del materiale stesso, portando ad alta efficienza e controllo preciso.

Il principio dell'induzione

Un forno a induzione utilizza un potente campo magnetico alternato generato da una bobina di rame.

Quando un materiale conduttivo (come il metallo) viene posto all'interno di questo campo, induce potenti correnti elettriche, note come correnti parassite (eddy currents), all'interno del metallo.

La resistenza naturale del materiale al flusso di queste correnti parassite genera un calore intenso e rapido, facendolo riscaldare e infine fondere dall'interno verso l'esterno.

Il vantaggio dell'agitazione elettromagnetica

Lo stesso campo magnetico che crea il calore provoca anche l'agitazione del metallo fuso.

Questa azione di agitazione elettromagnetica è un vantaggio significativo, poiché assicura una temperatura altamente uniforme e una composizione chimica costante in tutto il bagno fuso.

Componenti principali del sistema

I componenti principali che lavorano insieme per raggiungere queste temperature sono l'alimentatore, una bobina di induzione in rame (induttore) e un sistema di controllo. La frequenza e la potenza erogata dall'alimentatore sono fattori critici nel determinare l'efficienza del riscaldamento e la temperatura finale.

Capacità di temperatura per applicazione

La temperatura richiesta varia significativamente in base al processo industriale. Ogni tipo di forno è progettato per funzionare in modo efficiente all'interno di un intervallo di temperatura specifico.

Tempra superficiale

Per processi come la tempra superficiale, l'obiettivo è riscaldare solo lo strato esterno di un pezzo metallico molto rapidamente.

I sistemi a induzione possono riscaldare la superficie di un pezzo fino a 800°C - 1000°C in pochi secondi, temprando la superficie senza alterare le proprietà del nucleo.

Forgiatura

Riscaldare il metallo per renderlo malleabile per la forgiatura richiede temperature inferiori rispetto alla fusione.

Un forno a induzione tipico progettato per applicazioni di forgiatura opererà a temperature fino a 1250°C.

Fusione standard (ferro e acciaio)

La fusione di metalli comuni come la ghisa e le leghe di acciaio è un uso primario per i forni a induzione.

Questi forni sono progettati per raggiungere e mantenere temperature fino a 1650°C, con alcuni in grado di superare i 1800°C a seconda dei materiali caricati e dell'accoppiamento della bobina.

Fusione specializzata e sottovuoto

Per metalli ad alta purezza o leghe reattive, la fusione viene eseguita sottovuoto per prevenire la contaminazione.

I forni a fusione a induzione sottovuoto (VIM) sono unità specializzate che possono raggiungere le temperature più elevate, spesso toccando i 2000°C.

Comprendere i compromessi chiave

Sebbene potenti, i forni a induzione non sono una soluzione universale. Le loro prestazioni e idoneità dipendono da diversi fattori.

Idoneità del materiale

Il riscaldamento a induzione è più efficace su materiali elettricamente conduttivi e, idealmente, magnetici. L'efficienza del riscaldamento dipende dalle specifiche proprietà elettriche e magnetiche del metallo lavorato.

Progettazione del forno

Esistono diversi design di forni per compiti diversi. Un forno a canale, ad esempio, è spesso utilizzato per mantenere il metallo fuso a temperatura o per fondere leghe a temperature più basse come l'alluminio. Un forno a induzione senza nucleo (coreless) è più comunemente utilizzato per la fusione primaria di leghe ad alta temperatura come l'acciaio.

Precisione rispetto alla scala

Un grande vantaggio dell'induzione è la sua elevata precisione nel controllo della temperatura e la piccola differenza di temperatura tra il nucleo e la superficie del materiale. Questa precisione è più facile da gestire in forni di piccole e medie dimensioni. L'aumento di scala a volumi molto grandi può introdurre nuove complessità.

Abbinare il forno al tuo obiettivo

Per selezionare l'attrezzatura giusta, devi prima definire il tuo obiettivo di trattamento termico.

- Se il tuo obiettivo principale è il trattamento superficiale o la cementazione: Hai bisogno di un sistema ad alta frequenza progettato per un riscaldamento rapido e localizzato fino a 1000°C.

- Se il tuo obiettivo principale è la forgiatura dell'acciaio: Lo strumento giusto è un forno ottimizzato per una temperatura di massa costante di circa 1250°C.

- Se il tuo obiettivo principale è la fusione di leghe di ferro, acciaio o rame: Il tuo sistema deve essere abbastanza robusto da operare continuamente nell'intervallo 1600°C - 1800°C.

- Se il tuo obiettivo principale è la fusione di metalli reattivi o superleghe: È richiesto un forno a induzione sottovuoto specializzato in grado di raggiungere i 2000°C per garantire purezza e prestazioni.

In definitiva, la temperatura di un forno a induzione è una variabile ingegnerizzata con precisione, adattata per soddisfare le esigenze di uno specifico compito industriale.

Tabella riassuntiva:

| Applicazione | Intervallo di temperatura tipico | Caso d'uso chiave |

|---|---|---|

| Tempra superficiale | 800°C - 1000°C | Tempera rapidamente le superfici metalliche |

| Forgiatura | Fino a 1250°C | Riscalda il metallo per la formatura |

| Fusione standard (Ferro/Acciaio) | 1600°C - 1800°C | Fonde metalli comuni |

| Fusione sottovuoto (Leghe speciali) | Fino a 2000°C+ | Fonde metalli reattivi/ad alta purezza |

Pronto a trovare il forno a induzione perfetto per le tue esigenze specifiche di temperatura? In KINTEK, siamo specializzati nel fornire attrezzature da laboratorio e materiali di consumo precisi e affidabili per tutte le tue esigenze di trattamento termico. Che tu stia temprando superfici, forgiando metalli o fondendo leghe speciali, i nostri esperti ti aiuteranno a selezionare il forno ideale per la tua applicazione. Contattaci oggi per discutere il tuo progetto e scoprire come KINTEK può migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Cos'è un forno a induzione per acciaio? La tecnologia di fusione Inside-Out per acciaio ad alta purezza

- Qual è il principio alla base dei forni a induzione? Sblocca il riscaldamento dei metalli veloce, pulito ed efficiente

- Come si controlla la temperatura nel riscaldamento a induzione? Gestire con precisione il controllo termico

- Come si fonde il metallo sottovuoto? Ottenere leghe ad altissime prestazioni e ultra-pulite

- Quali sono i principali svantaggi di un forno a induzione a nucleo diretto? Comprendi i compromessi per la tua fonderia

- I metalli possono essere rifusi? Svelare il riciclo infinito e l'efficienza dei materiali

- Quali sono i diversi tipi di forni a induzione? A crogiolo vs. A canale per le tue esigenze di fusione

- Qual è il processo di degassaggio ad arco sotto vuoto? Ottieni acciaio ultra-pulito e ad alte prestazioni