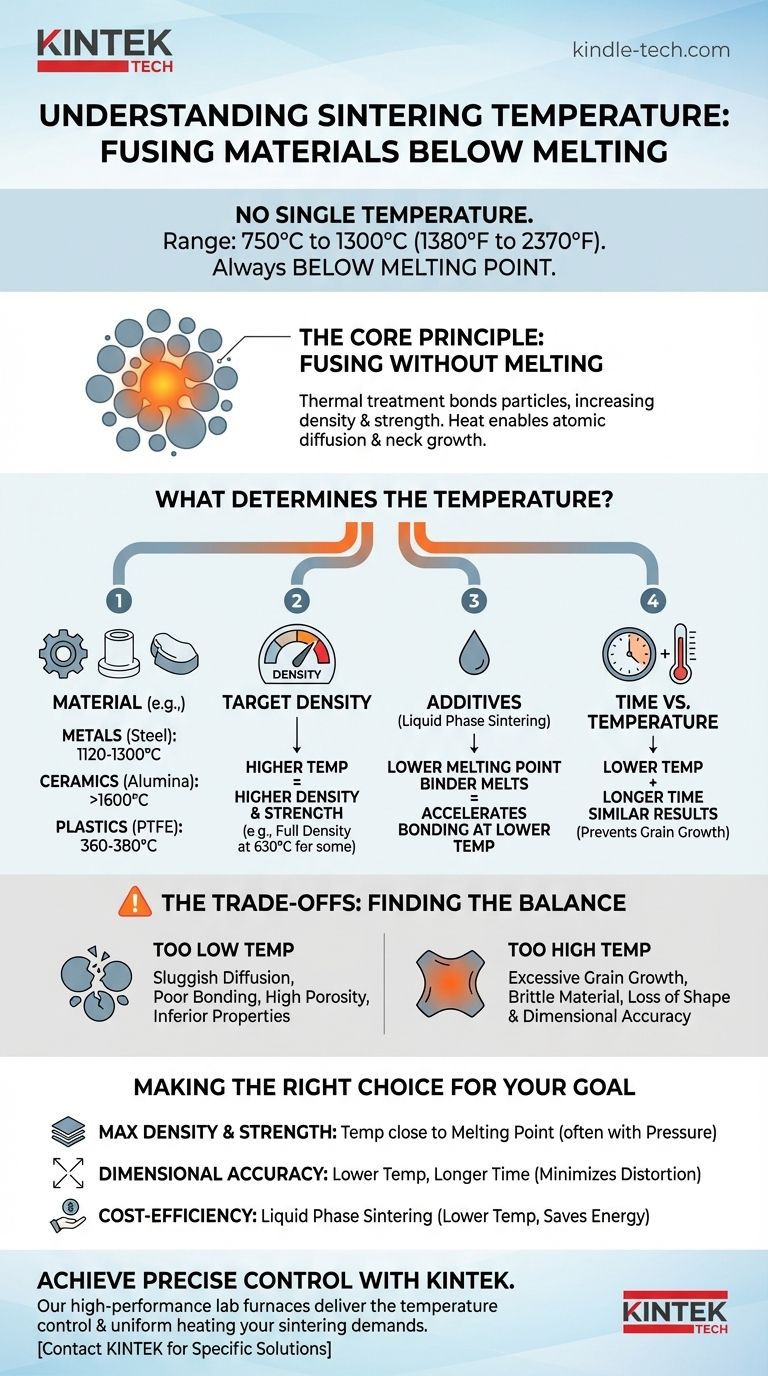

In pratica, non esiste un'unica temperatura per la sinterizzazione. Il processo opera tipicamente in un ampio intervallo che va da 750°C a 1300°C (1380°F a 2370°F) per metalli e ceramiche comuni, ma questo dipende fortemente dal materiale specifico lavorato e dalle caratteristiche finali desiderate del pezzo. La chiave è che la temperatura deve sempre rimanere al di sotto del punto di fusione effettivo del materiale.

La temperatura di sinterizzazione non è un numero fisso, ma una variabile critica del processo. L'obiettivo è riscaldare un materiale quel tanto che basta per consentire agli atomi di fondere insieme le particelle, aumentando la densità e la resistenza, senza che si sciolga e perda la sua forma.

Il principio fondamentale: fondere senza sciogliere

La sinterizzazione è un trattamento termico applicato a un compatto di polvere per conferire resistenza e integrità. Il processo lega insieme le particelle, portando alla densificazione e alla rimozione dei pori residui dalla fase iniziale di compattazione.

La temperatura come forza motrice

Il calore fornisce l'energia necessaria per la diffusione atomica. Alla temperatura di sinterizzazione, gli atomi ai punti di contatto tra le particelle di polvere diventano mobili. Migrano attraverso i confini delle particelle, facendo sì che le singole particelle si fondano e che si formino dei "colli" tra di esse.

La regola del "appena sotto la fusione"

Il processo è fondamentalmente diverso dalla fusione. La temperatura deve essere abbastanza alta da consentire una diffusione significativa ma abbastanza bassa da garantire che il materiale rimanga allo stato solido. Se la temperatura raggiunge il punto di fusione, il pezzo si liquefarebbe, perderebbe la sua forma e il processo fallirebbe.

Cosa determina la temperatura di sinterizzazione?

La temperatura precisa è una variabile attentamente calcolata che dipende da diversi fattori interagenti.

Il materiale lavorato

Ogni materiale ha una temperatura unica alla quale la diffusione atomica diventa significativa.

- Metalli: Le leghe ferrose sono spesso sinterizzate tra 1120°C e 1300°C.

- Ceramiche: Materiali come l'allumina richiedono temperature molto più elevate, spesso superiori a 1600°C.

- Materie plastiche: I polimeri come il PTFE (Teflon) vengono sinterizzati a temperature molto più basse, tipicamente intorno ai 360°C - 380°C.

La densità finale desiderata

Temperature più elevate generalmente promuovono una diffusione più rapida e portano a un pezzo finale più denso con una minore porosità. Per le applicazioni che richiedono la massima resistenza meccanica, gli operatori spesso spingono la temperatura al massimo livello di sicurezza possibile. Un riferimento specifico ha notato il raggiungimento della densità completa a 630°C per un particolare materiale, illustrando come l'obiettivo detti la temperatura.

L'uso di additivi (sinterizzazione in fase liquida)

A volte, una polvere con un punto di fusione più basso viene miscelata con il materiale principale. Durante il riscaldamento, questo additivo si scioglie e diventa una fase liquida che fluisce nei pori tra le particelle solide. Questo liquido accelera la diffusione e il legame, consentendo una sinterizzazione efficace a una temperatura complessiva più bassa, il che consente di risparmiare energia e tempo.

Comprendere i compromessi

Scegliere la temperatura giusta è un atto di bilanciamento. Le conseguenze di una scelta sbagliata sono significative.

Temperatura troppo bassa

Se la temperatura è insufficiente, la diffusione atomica sarà lenta. Ciò si traduce in uno scarso legame tra le particelle, elevata porosità residua e un prodotto finale con proprietà meccaniche inferiori come bassa resistenza e durezza.

Temperatura troppo alta

Superare la temperatura ottimale introduce altri rischi, anche se si rimane al di sotto del punto di fusione. Il pericolo principale è l'eccessiva crescita del grano. Questo può rendere il materiale fragile e ridurne la resistenza. Può anche portare a una perdita di accuratezza dimensionale poiché il pezzo si affloscia o si deforma.

Il ruolo del tempo

La sinterizzazione è una funzione sia della temperatura che del tempo. Un livello simile di densificazione può spesso essere raggiunto utilizzando una temperatura più bassa per un periodo più lungo. Questo compromesso viene spesso utilizzato per prevenire la crescita indesiderata del grano nei materiali ad alte prestazioni.

Fare la scelta giusta per il tuo obiettivo

La temperatura di sinterizzazione ottimale è sempre legata a un obiettivo di produzione specifico.

- Se la tua attenzione principale è la massima densità e resistenza: Probabilmente utilizzerai una temperatura vicina al punto di fusione del materiale, possibilmente combinata con la pressione (un processo noto come "pressatura isostatica a caldo").

- Se la tua attenzione principale è l'accuratezza dimensionale per forme complesse: Potresti utilizzare una temperatura leggermente inferiore e un tempo di mantenimento più lungo per ridurre al minimo il rischio di distorsione.

- Se la tua attenzione principale è l'efficienza dei costi: La sinterizzazione in fase liquida può essere una strategia efficace per ridurre il consumo energetico abbassando la temperatura di processo richiesta.

In definitiva, padroneggiare il processo di sinterizzazione significa controllare con precisione il calore per trasformare una polvere sciolta in un componente denso, solido e funzionale.

Tabella riassuntiva:

| Fattore | Influenza sulla temperatura di sinterizzazione |

|---|---|

| Materiale | Metalli (es. acciaio): ~1120-1300°C; Ceramiche (es. allumina): >1600°C; Materie plastiche (es. PTFE): ~360-380°C |

| Densità target | Una densità maggiore richiede una temperatura più alta (es. densità completa raggiunta a 630°C per alcuni materiali). |

| Additivi | La sinterizzazione in fase liquida con additivi consente temperature più basse. |

| Tempo vs. Temperatura | Una temperatura più bassa può essere utilizzata con tempi di mantenimento più lunghi per ottenere risultati simili e controllare la crescita del grano. |

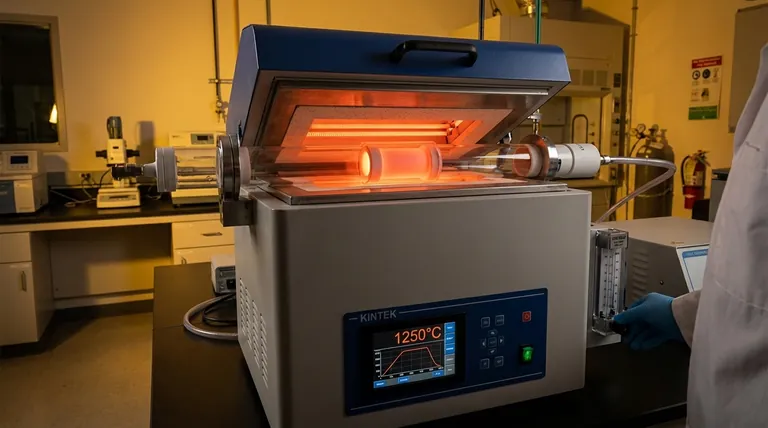

Ottieni un controllo preciso sul tuo processo di sinterizzazione con KINTEK.

Sia che tu stia lavorando con metalli, ceramiche o materiali speciali, selezionare e mantenere la corretta temperatura di sinterizzazione è fondamentale per ottenere la densità, la resistenza e l'accuratezza dimensionale desiderate nei tuoi componenti. KINTEK è specializzata in forni da laboratorio ad alte prestazioni e apparecchiature per il trattamento termico che offrono il controllo preciso della temperatura e il riscaldamento uniforme richiesti dalle tue applicazioni di sinterizzazione.

I nostri esperti possono aiutarti a scegliere l'attrezzatura giusta per ottimizzare il tuo trattamento termico per la massima efficienza e qualità del prodotto. Contatta il nostro team oggi stesso per discutere le tue esigenze specifiche di sinterizzazione e scoprire come le soluzioni di KINTEK possono migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Quali sono le applicazioni dei forni a tubo? Sblocca una lavorazione ad alta temperatura precisa

- Quale tubo viene utilizzato per il forno tubolare? Scegli il materiale giusto per temperatura e atmosfera

- Come si pulisce un tubo di forno a muffola? Una guida passo-passo per una pulizia sicura ed efficace

- Qual è la funzione dei tubi di allumina e della lana di allumina in un forno di pirolisi? Ottimizza la qualità della tua produzione di biochar

- Quali sono le applicazioni comuni per un forno tubolare? Essenziale per il trattamento termico, la sintesi e la purificazione