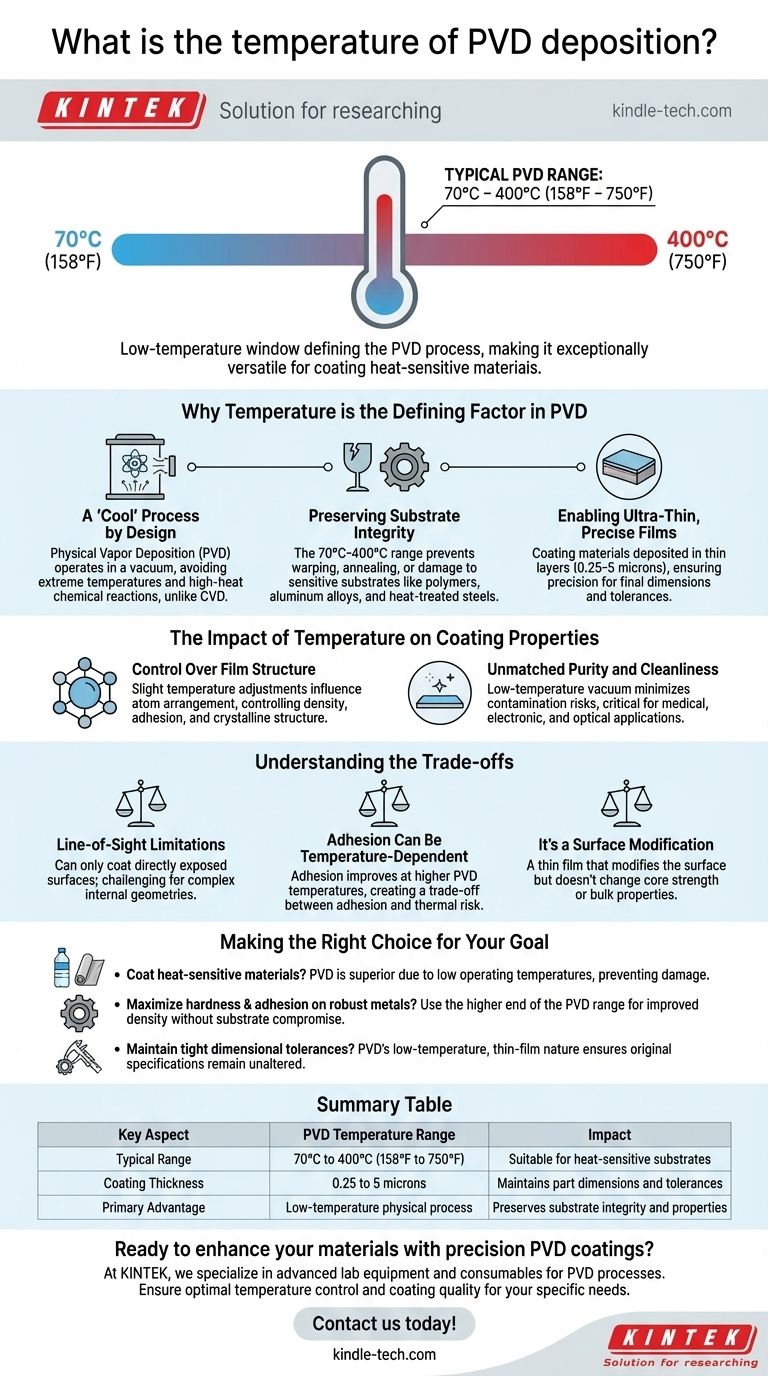

La temperatura tipica per un processo di deposizione fisica da fase vapore (PVD) varia da 70°C a circa 400°C (da 158°F a 750°F). Questa finestra di temperatura relativamente bassa è una caratteristica distintiva del processo PVD. È proprio questa caratteristica che lo rende eccezionalmente versatile e adatto per rivestire materiali, comprese plastiche e altri substrati sensibili al calore, che sarebbero danneggiati da metodi a temperatura più elevata.

Sebbene molti fattori definiscano la qualità di un rivestimento, la temperatura è la variabile critica che rende il PVD unicamente capace. La sua natura a basso calore non è una limitazione ma un vantaggio fondamentale, che consente l'applicazione di film sottili ad alte prestazioni su una gamma impareggiabile di materiali senza alterarne le proprietà fondamentali.

Perché la temperatura è il fattore determinante nel PVD

L'efficacia del PVD è intrinsecamente legata al suo funzionamento in un ambiente sottovuoto controllato e a bassa temperatura. Questo non è un dettaglio incidentale, ma un principio di progettazione centrale che lo distingue da altri metodi di rivestimento.

Un processo "fresco" per progettazione

Il PVD è una tecnica di deposizione a linea di vista in cui un materiale solido viene vaporizzato sottovuoto e depositato atomo per atomo su un substrato. A differenza della deposizione chimica da fase vapore (CVD), che si basa su reazioni chimiche ad alta temperatura, il PVD è un processo fisico.

Questa differenza fondamentale significa che il PVD evita le temperature estreme che possono deformare, ricotturare o danneggiare in altro modo la parte in fase di rivestimento.

Preservare l'integrità del substrato

L'intervallo da 70°C a 400°C è ben al di sotto del punto di fusione o di deformazione della maggior parte dei materiali ingegneristici. Ciò consente il rivestimento di successo di substrati sensibili alla temperatura.

Ciò include polimeri, leghe di alluminio e acciai trattati termicamente le cui proprietà di massa attentamente ingegnerizzate sarebbero compromesse da un calore eccessivo.

Consentire film ultra-sottili e precisi

Poiché il substrato rimane stabile e fresco, il materiale di rivestimento può essere depositato in strati estremamente sottili e uniformi. I rivestimenti PVD hanno tipicamente uno spessore compreso tra 0,25 e 5 micron.

Questa precisione assicura che le dimensioni e le tolleranze finali di una parte ingegnerizzata rimangano invariate, un requisito critico nelle industrie di alta precisione.

L'impatto della temperatura sulle proprietà del rivestimento

La temperatura specifica scelta all'interno dell'intervallo PVD è un parametro chiave utilizzato per mettere a punto le caratteristiche finali del rivestimento stesso.

Controllo sulla struttura del film

Piccoli aggiustamenti nella temperatura del substrato influenzano direttamente il modo in cui gli atomi depositati si dispongono. Ciò consente agli ingegneri di controllare la densità, l'adesione e la struttura cristallina del film.

Una temperatura più alta all'interno della finestra PVD spesso si traduce in un film più denso e duro con una maggiore adesione al substrato.

Purezza e pulizia senza pari

Operare sottovuoto a basse temperature riduce al minimo il rischio di contaminazione dall'atmosfera o da indesiderate reazioni chimiche secondarie.

Ciò si traduce in un rivestimento eccezionalmente puro e pulito, essenziale per applicazioni mediche, elettroniche e ottiche in cui la contaminazione può causare il guasto dei componenti.

Comprendere i compromessi

Sebbene la sua natura a bassa temperatura sia un vantaggio principale, il PVD presenta limitazioni pratiche che è importante comprendere.

Limitazioni della linea di vista

Il PVD è un processo a "linea di vista", il che significa che può rivestire solo le superfici direttamente esposte alla sorgente di vapore.

Rivestire geometrie interne complesse o caratteristiche profondamente incassate può essere difficile e può richiedere attrezzature complesse e rotazione della parte durante il processo.

L'adesione può dipendere dalla temperatura

Sebbene il PVD funzioni a basse temperature, l'adesione del rivestimento può spesso essere migliorata elaborando all'estremità superiore dell'intervallo di temperatura PVD (ad esempio, 350-400°C).

Ciò crea un compromesso: per i substrati più sensibili, si potrebbe dover accettare un'adesione leggermente inferiore per prevenire qualsiasi rischio di danno termico.

È una modifica superficiale

Il PVD crea una superficie eccezionalmente durevole, ma è fondamentalmente un film sottile. Non modifica la resistenza centrale o le proprietà di massa del materiale sottostante.

Questo è tipicamente un vantaggio, poiché preserva le caratteristiche ingegneristiche originali del substrato, ma significa che il PVD non può essere utilizzato per rafforzare una parte dall'interno verso l'esterno.

Fare la scelta giusta per il tuo obiettivo

La temperatura di deposizione ideale è dettata dal materiale del substrato e dalle caratteristiche di prestazione desiderate.

- Se la tua attenzione principale è il rivestimento di materiali sensibili alla temperatura come plastiche o alluminio: Il PVD è la scelta superiore grazie alle sue basse temperature operative, che prevengono danni al substrato.

- Se la tua attenzione principale è ottenere la massima durezza e adesione del rivestimento su metalli robusti: Puoi utilizzare l'estremità superiore dell'intervallo di temperatura PVD per migliorare la densità del film senza compromettere il substrato.

- Se la tua attenzione principale è mantenere tolleranze dimensionali precise su una parte finita: La natura a film sottile e a bassa temperatura del PVD assicura che le specifiche della parte rimangano completamente invariate.

In definitiva, la comprensione dell'intervallo di temperatura PVD ti consente di sfruttare i suoi vantaggi unici per migliorare le prestazioni superficiali senza compromettere l'integrità del materiale sottostante.

Tabella riassuntiva:

| Aspetto chiave | Intervallo di temperatura PVD | Impatto |

|---|---|---|

| Intervallo tipico | 70°C a 400°C (158°F a 750°F) | Adatto per substrati sensibili al calore |

| Spessore del rivestimento | 0,25 a 5 micron | Mantiene le dimensioni e le tolleranze della parte |

| Vantaggio principale | Processo fisico a bassa temperatura | Preserva l'integrità e le proprietà del substrato |

Pronto a migliorare i tuoi materiali con rivestimenti PVD di precisione?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per i processi PVD. Le nostre soluzioni garantiscono un controllo ottimale della temperatura e una qualità del rivestimento per le esigenze specifiche del tuo substrato, sia che tu lavori con plastica, metalli o altri materiali sensibili.

Contattaci oggi stesso per discutere come la nostra esperienza può aiutarti a ottenere prestazioni superficiali superiori senza compromettere l'integrità del tuo materiale!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato