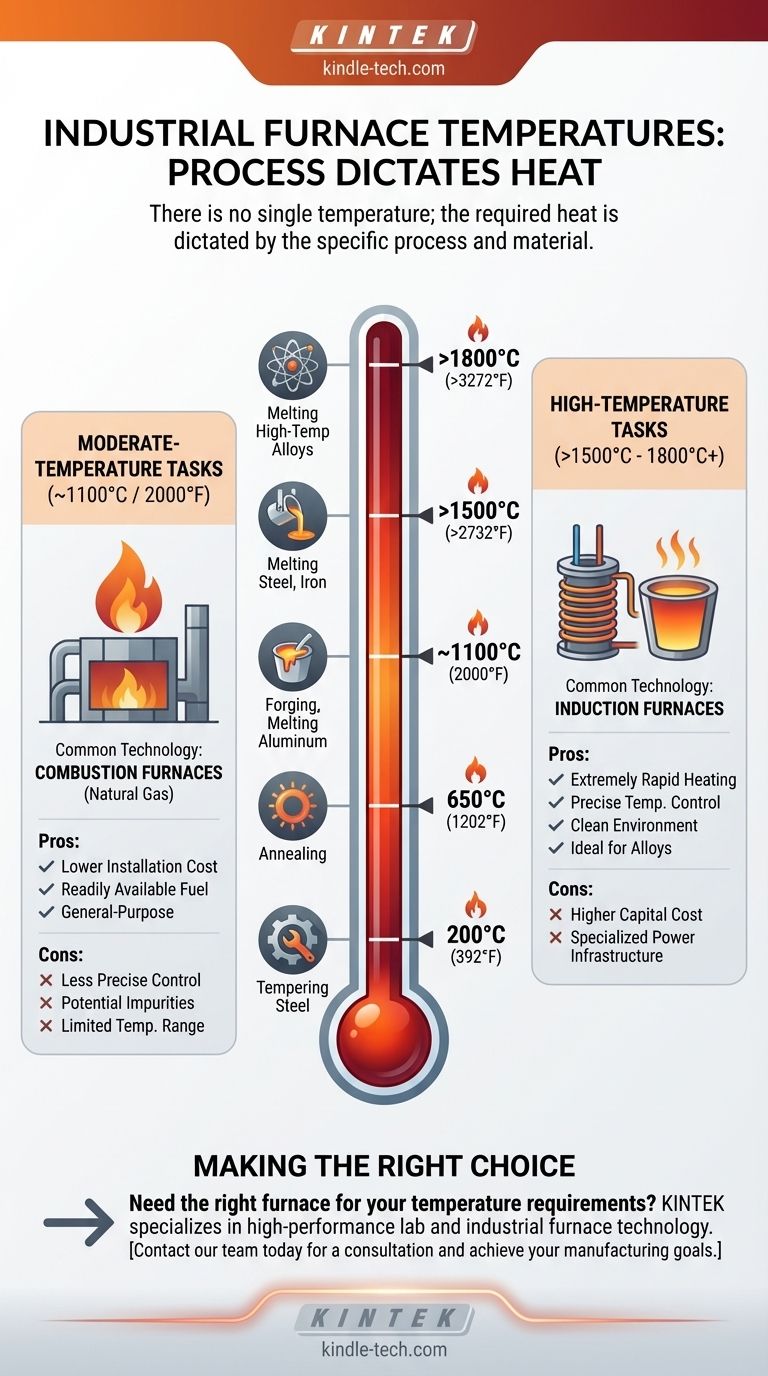

Non esiste una singola temperatura per un forno industriale; il calore richiesto è dettato interamente dall'applicazione specifica del forno e dai materiali in lavorazione. Le temperature possono variare da poche centinaia di gradi per la tempra a ben oltre 1800°C (3272°F) per la fusione di leghe ad alta temperatura, con diverse tecnologie di forno progettate per soddisfare queste distinte esigenze.

La temperatura di un forno industriale non è una proprietà fissa del forno stesso, ma una funzione del processo industriale che serve. Il materiale specifico e la trasformazione desiderata—come fusione, forgiatura o trattamento termico—determinano la temperatura richiesta, che a sua volta detta la tecnologia del forno appropriata.

Perché la temperatura varia: il processo detta la tecnologia

L'ampia gamma di temperature dei forni deriva dalle diverse esigenze della produzione industriale. L'obiettivo è sempre quello di abbinare la tecnologia di riscaldamento ai requisiti specifici del materiale e del processo.

Il ruolo del processo industriale

Diversi processi metallurgici o chimici richiedono energie termiche molto diverse. Ad esempio, la fusione dell'acciaio richiede il raggiungimento di temperature superiori al suo punto di fusione di ~1500°C.

Al contrario, la tempra dell'acciaio per aumentarne la tenacità potrebbe richiedere solo temperature tra 200°C e 650°C. Ogni processo ha una finestra di temperatura ottimale specifica, e spesso ristretta.

Abbinare la tecnologia a compiti ad alta temperatura

Per le applicazioni più esigenti, come la fusione di acciaio, ferro o leghe speciali, sono necessarie tecnologie specifiche per generare calore estremo in modo efficiente e pulito.

I forni a induzione ne sono un ottimo esempio. Utilizzando potenti campi elettromagnetici per riscaldare direttamente il materiale, possono raggiungere temperature superiori a 1800°C. Questo metodo è rapido, preciso e pulito, poiché il materiale non entra mai in contatto con combustibile o sottoprodotti della combustione.

Abbinare la tecnologia a compiti a temperatura moderata

Molti comuni processi industriali non richiedono il calore estremo necessario per la fusione dell'acciaio. Questi includono forgiatura, ricottura e fusione di metalli a bassa temperatura come alluminio o zinco.

Per queste applicazioni, i forni a combustione, spesso alimentati a gas naturale, sono una soluzione comune ed efficace. Questi forni possono raggiungere in modo affidabile temperature fino a circa 1100°C (2000°F), che è più che sufficiente per un'ampia gamma di trattamenti termici e applicazioni di metalli non ferrosi.

Comprendere i compromessi

La scelta tra i tipi di forno è una decisione ingegneristica critica basata su un equilibrio tra prestazioni, costi e complessità operativa. La temperatura richiesta è il fattore primario, ma non è l'unica considerazione.

Forni a combustione

I forni a combustione, come quelli che utilizzano gas naturale, sono spesso meno costosi da installare e possono essere alimentati da fonti di combustibile prontamente disponibili. Sono cavalli da battaglia per il riscaldamento generico.

Tuttavia, offrono un controllo della temperatura meno preciso e possono introdurre impurità nel materiale dal processo di combustione. La loro temperatura operativa è anche limitata rispetto ai forni elettrici specializzati.

Forni a induzione

I forni a induzione offrono prestazioni superiori, incluso un riscaldamento estremamente rapido, un controllo della temperatura altamente preciso e un ambiente operativo più pulito che protegge la purezza del materiale. Questo è il motivo per cui sono essenziali per le leghe ad alte prestazioni.

Il compromesso principale è il costo. I forni a induzione hanno un costo iniziale di capitale significativamente più elevato e richiedono un'infrastruttura elettrica specializzata per supportare il loro elevato consumo energetico.

Fare la scelta giusta per il tuo obiettivo

La selezione della corretta tecnologia del forno inizia con una chiara comprensione dei requisiti del processo, in particolare della temperatura target.

- Se il tuo obiettivo principale è la fusione di acciaio, ferro o leghe ad alte prestazioni: un forno a induzione è necessario per raggiungere le temperature richieste (spesso oltre 1500°C) con la necessaria purezza del processo.

- Se il tuo obiettivo principale è il trattamento termico, la forgiatura o la fusione di metalli non ferrosi come l'alluminio: un forno a combustione a gas naturale è spesso la scelta più pratica ed economica, fornendo calore sufficiente fino a ~1100°C.

In definitiva, comprendere i requisiti di trasformazione del tuo materiale è il primo e più critico passo per determinare la tecnologia del forno necessaria.

Tabella riassuntiva:

| Processo / Materiale | Intervallo di temperatura tipico | Tecnologia del forno comune |

|---|---|---|

| Tempra dell'acciaio | 200°C - 650°C (392°F - 1202°F) | Forno a combustione |

| Forgiatura, Ricottura, Fusione dell'alluminio | Fino a ~1100°C (~2000°F) | Forno a combustione |

| Fusione dell'acciaio | >1500°C (>2732°F) | Forno a induzione |

| Fusione di leghe ad alta temperatura | >1800°C (>3272°F) | Forno a induzione |

Pronto a trovare il forno giusto per le tue specifiche esigenze di temperatura?

KINTEK è specializzata in tecnologia di forni da laboratorio e industriali ad alte prestazioni. Sia che il tuo processo richieda il calore estremo di un forno a induzione per la fusione di leghe o le prestazioni affidabili di un sistema a combustione per il trattamento termico, i nostri esperti ti aiuteranno a selezionare l'attrezzatura perfetta per garantire efficienza, purezza e controllo preciso della temperatura.

Contatta il nostro team oggi stesso per una consulenza personalizzata e lasciaci aiutarti a raggiungere i tuoi obiettivi di produzione.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace Tubolare al Quarzo da Laboratorio Fornace di Riscaldamento RTP

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Quali sono i vantaggi di un forno a tubo? Ottenere un controllo superiore della temperatura e dell'atmosfera

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Qual è l'alta temperatura di un forno a tubo? Sblocca il modello giusto per la tua applicazione

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace