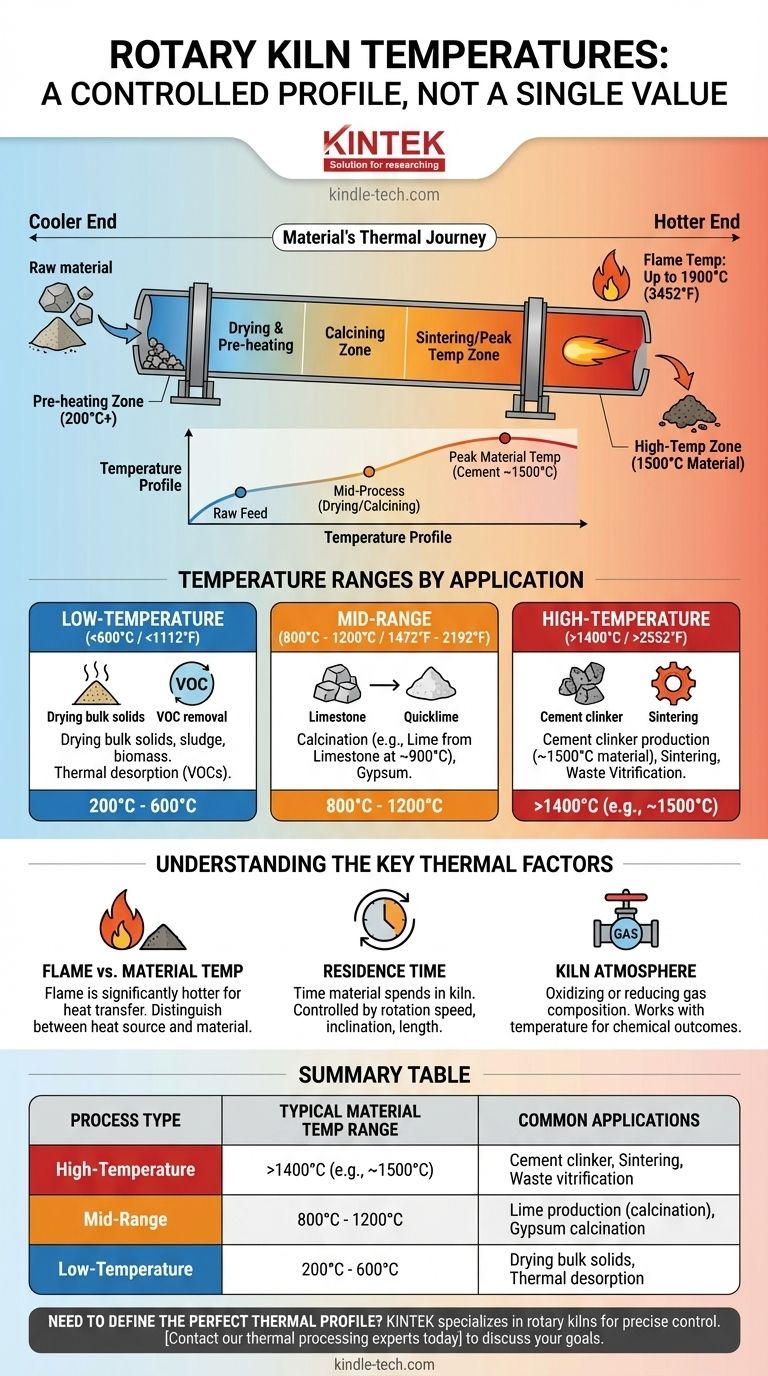

La temperatura di un forno rotante non è un valore singolo, ma un profilo altamente controllato che copre un vasto intervallo. Sebbene processi specifici ad alta temperatura come la produzione di cemento riscaldino il materiale fino a 1500°C (2732°F) utilizzando fiamme che possono raggiungere i 1900°C (3452°F), la capacità operativa complessiva dei forni rotanti si estende da un minimo di 200°C a oltre 2500°C per soddisfare diverse esigenze industriali.

Un forno rotante non ha una sola temperatura. Al contrario, è progettato per mantenere un profilo di temperatura preciso lungo la sua lunghezza, con zone distinte personalizzate per guidare una specifica reazione chimica o un cambiamento fisico nel materiale in lavorazione.

Perché un Forno ha un Profilo, Non una Singola Temperatura

Chiedere "la" temperatura di un forno è come chiedere la "velocità" di un'auto durante un viaggio attraverso il paese. Il valore cambia in base al terreno e all'obiettivo. La temperatura di un forno è altrettanto dinamica e mirata.

Il Ruolo Critico delle Zone di Temperatura

Un forno rotante è funzionalmente suddiviso in diverse zone di temperatura. Una configurazione comune include una zona di preriscaldamento e una zona di riscaldamento o calcinazione ad alta temperatura.

Ognuna di queste zone può essere impostata e controllata indipendentemente. Ciò consente il riscaldamento graduale e preciso del materiale mentre viaggia lungo la lunghezza del tamburo inclinato e rotante.

Il Viaggio Termico del Materiale

Il materiale grezzo viene immesso nell'estremità superiore e più fresca del forno. Mentre il forno ruota, il materiale si accumula e progredisce verso l'estremità inferiore e più calda dove si trova il bruciatore.

Questo viaggio assicura che il materiale venga essiccato, preriscaldato e quindi sottoposto alla temperatura massima di processo in una sequenza controllata, massimizzando l'efficienza e garantendo la qualità del prodotto.

Intervalli di Temperatura per Applicazione

Il profilo di temperatura richiesto è dettato interamente dall'obiettivo del processo. Un forno utilizzato per essiccare cippato di legno opera in un regno termico completamente diverso da quello utilizzato per produrre cemento.

Processi ad Alta Temperatura (>1400°C)

Questo è l'intervallo per creare clinker di cemento, sinterizzare minerali o vetrificare rifiuti pericolosi. In queste applicazioni, l'obiettivo è indurre cambiamenti chimici fondamentali nel materiale.

Per il cemento, la miscela grezza viene riscaldata a circa 1500°C (2732°F). Per ottenere ciò, la fiamma al bruciatore può raggiungere temperature fino a 1900°C (3452°F).

Processi di Fascia Media (800°C - 1200°C)

Questo intervallo è tipico per la calcinazione, un processo che rimuove componenti chimicamente legati tramite il calore. Un esempio principale è la produzione di calce da calcare (carbonato di calcio).

Riscaldare il calcare a circa 900°C (1652°F) elimina l'anidride carbonica, convertendolo in ossido di calcio (calce viva).

Processi a Bassa Temperatura (<600°C)

I forni sono utilizzati anche per processi che richiedono un riscaldamento molto più delicato. Queste applicazioni spesso iniziano da soli 200°C (392°F).

Gli usi comuni includono l'essiccazione di solidi sfusi, fanghi o biomassa, nonché la desorbimento termico per rimuovere composti organici volatili (COV) da terreni contaminati.

Comprendere i Fattori Termici Chiave

La temperatura è il parametro principale, ma non funziona in isolamento. Diversi altri fattori sono critici per un processo termico di successo.

Temperatura della Fiamma Rispetto alla Temperatura del Materiale

È fondamentale distinguere tra la temperatura della fonte di calore (la fiamma) e la temperatura del materiale stesso. La fiamma è sempre significativamente più calda per facilitare un efficiente trasferimento di calore al letto di materiale.

Tempo di Permanenza

La quantità di tempo che il materiale trascorre all'interno del forno è importante quanto la temperatura massima che raggiunge. Il tempo di permanenza è controllato dalla velocità di rotazione del forno, dal suo angolo di inclinazione e dalla sua lunghezza.

Atmosfera del Forno

La composizione del gas all'interno del forno (l'atmosfera) può essere controllata per essere ossidante (ossigeno in eccesso) o riducente (carente di ossigeno). Questo fattore lavora in tandem con la temperatura per ottenere specifici risultati chimici, in particolare nella lavorazione di minerali e metalli.

Fare la Scelta Giusta per il Tuo Obiettivo

Il profilo di temperatura corretto è determinato dal tuo prodotto finale. Comprendere la trasformazione richiesta del tuo materiale è il primo passo per definire il tuo processo.

- Se il tuo obiettivo principale è la produzione di cemento o la sinterizzazione: Opererai all'estremità superiore dello spettro, con temperature del materiale prossime a 1500°C.

- Se il tuo obiettivo principale è la calcinazione (es. calce o gesso): Il tuo profilo di temperatura target rientrerà tipicamente nell'intervallo 800°C - 1200°C.

- Se il tuo obiettivo principale è l'essiccazione o il desorbimento termico: Utilizzerai un processo a bassa temperatura, operando spesso tra 200°C e 600°C.

In definitiva, un forno rotante è uno strumento versatile definito non da una singola temperatura, ma dalla sua capacità di fornire il viaggio termico preciso richiesto dal tuo materiale.

Tabella Riassuntiva:

| Tipo di Processo | Intervallo di Temperatura Tipico del Materiale | Applicazioni Comuni |

|---|---|---|

| Alta Temperatura | >1400°C (es. ~1500°C) | Produzione di clinker di cemento, sinterizzazione, vetrificazione dei rifiuti |

| Fascia Media | 800°C - 1200°C | Produzione di calce (calcinazione), calcinazione del gesso |

| Bassa Temperatura | 200°C - 600°C | Essiccazione di solidi sfusi, desorbimento termico di contaminanti |

Hai bisogno di definire il profilo termico perfetto per il tuo materiale?

KINTEK è specializzata nella progettazione e fornitura di forni rotanti robusti e apparecchiature da laboratorio per soddisfare le tue precise esigenze di lavorazione termica. Sia che il tuo obiettivo sia la sinterizzazione ad alta temperatura, la calcinazione a temperatura media o l'essiccazione a bassa temperatura, le nostre soluzioni garantiscono un controllo preciso della temperatura, efficienza e qualità del prodotto.

Contatta oggi i nostri esperti di processi termici per discutere come possiamo aiutarti a raggiungere i tuoi specifici obiettivi di processo.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

Domande frequenti

- Come influisce il controllo preciso della temperatura sulla sinterizzazione delle leghe TiAl? Padroneggiare lo sviluppo della microstruttura

- Cos'è un reattore a forno rotante? Una guida alla lavorazione termica industriale

- Come funziona un estrattore rotante? Padroneggia la lavorazione continua di solidi ad alto volume

- Cos'è la zona di essiccazione in un forno rotante? Aumenta l'efficienza con soluzioni di essiccazione moderne

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità