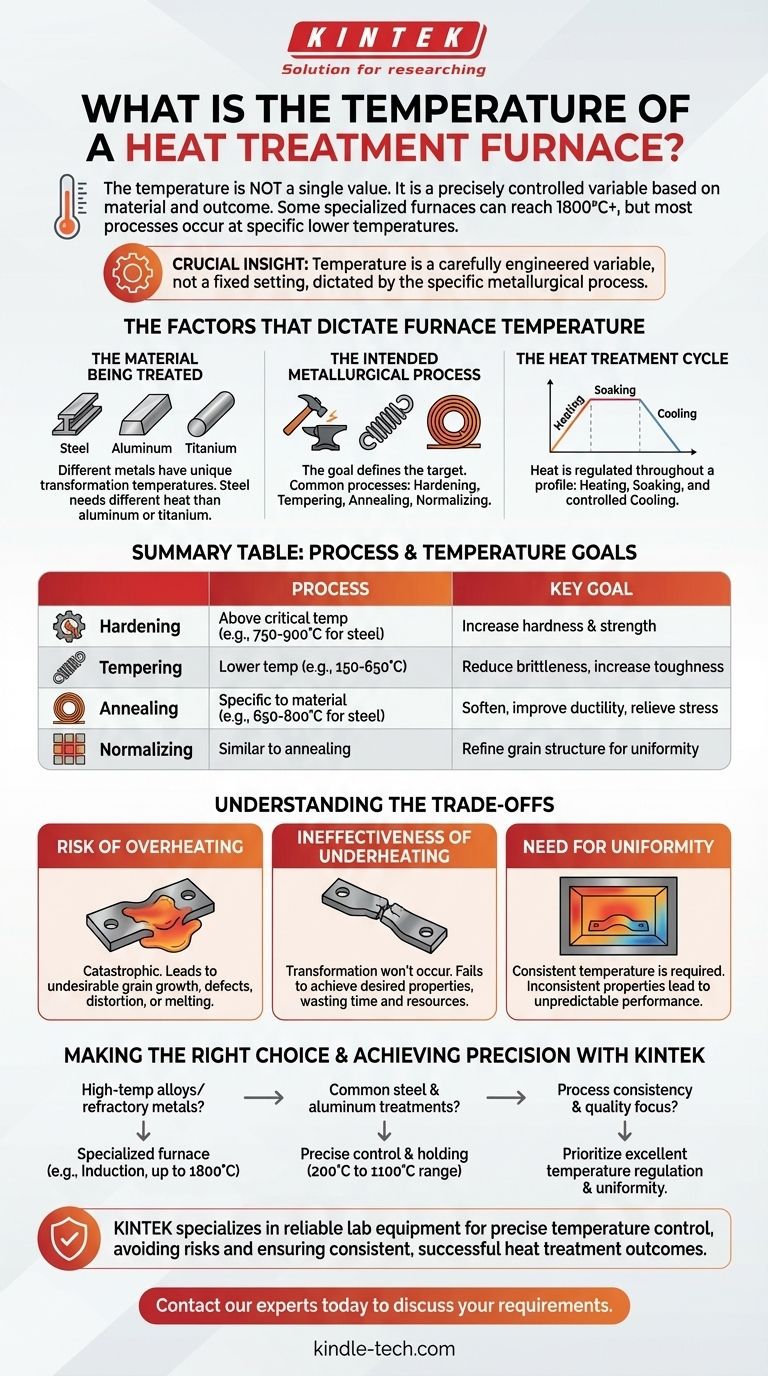

La temperatura di un forno per il trattamento termico non è un valore unico, ma è controllata con precisione in base al materiale trattato e al risultato desiderato. Mentre alcuni forni specializzati, come i forni a induzione, possono raggiungere temperature di 1800°C (3272°F) o superiori, la maggior parte dei processi di trattamento termico avviene a temperature specifiche e inferiori, necessarie per una particolare trasformazione metallurgica.

L'intuizione cruciale è che la temperatura di un forno per il trattamento termico è una variabile attentamente ingegnerizzata, non un'impostazione fissa. La temperatura corretta è dettata interamente dal processo specifico — come l'indurimento, la ricottura o la tempra — che una particolare lega metallica richiede per raggiungere le sue proprietà target.

I fattori che dettano la temperatura del forno

La temperatura di un forno è uno strumento utilizzato per alterare la microstruttura interna di un materiale. La temperatura specifica, e per quanto tempo il materiale viene mantenuto a quella temperatura, è determinata da diversi fattori critici.

Il materiale in trattamento

Metalli e leghe diverse hanno temperature di trasformazione molto diverse. Ad esempio, le temperature richieste per il trattamento termico dell'acciaio sono fondamentalmente diverse da quelle necessarie per le leghe di alluminio o titanio a causa della loro metallurgia unica e dei punti di fusione.

Il processo metallurgico previsto

L'obiettivo del trattamento termico definisce la temperatura target. I processi comuni includono:

- Indurimento: Riscaldamento di un acciaio al di sopra della sua temperatura critica per cambiarne la struttura cristallina, seguito da un rapido raffreddamento (tempra).

- Tempra: Riscaldamento di una parte indurita a una temperatura inferiore per ridurre la fragilità e aumentare la tenacità.

- Ricottura: Riscaldamento di un materiale a una temperatura specifica e mantenimento a tale temperatura per ammorbidirlo, migliorarne la duttilità e alleviare le tensioni interne.

- Normalizzazione: Simile alla ricottura ma con una diversa velocità di raffreddamento per produrre una struttura granulare più uniforme e raffinata.

Il ciclo di trattamento termico

Il processo non riguarda solo il raggiungimento di una temperatura massima. Il calore è regolato lungo un "profilo termico" o ciclo.

- Periodo di riscaldamento: Viene fornita più energia per portare il materiale e il forno alla temperatura target.

- Periodo di mantenimento: Una volta raggiunta la temperatura target, essa viene mantenuta costante per una durata specifica per garantire che l'intera parte subisca la trasformazione desiderata.

- Periodo di raffreddamento: Il materiale viene raffreddato a una velocità controllata, che è altrettanto critica quanto il riscaldamento stesso per ottenere le proprietà finali.

Comprendere i compromessi del controllo della temperatura

Il raggiungimento della temperatura corretta è non negoziabile per un trattamento termico di successo. Deviazioni in entrambe le direzioni possono portare a parti difettose, spreco di energia e compromissione della sicurezza.

Il rischio di surriscaldamento

Superare la temperatura target, anche per un breve periodo, può essere catastrofico. Può portare a una crescita indesiderata dei grani (rendendo il materiale più debole), difetti superficiali, distorsioni o persino la fusione parziale del componente.

L'inefficacia del sottoriscaldamento

Il mancato raggiungimento della temperatura richiesta significa che la trasformazione metallurgica prevista non si verificherà. Una parte sottoriscaldata non raggiungerà la durezza, la morbidezza o l'alleviamento delle tensioni desiderati, rendendo l'intero processo inefficace e uno spreco di tempo e risorse.

La necessità di uniformità

La temperatura dichiarata deve essere costante in tutta la camera del forno. Punti caldi o freddi possono causare a una singola parte di avere proprietà incoerenti, portando a prestazioni imprevedibili e potenziale fallimento in servizio.

Fare la scelta giusta per il tuo obiettivo

La selezione o il funzionamento di un forno richiede di abbinare le sue capacità ai requisiti specifici del processo. La temperatura massima è solo una parte dell'equazione.

- Se il tuo obiettivo principale è la lavorazione di leghe ad alta temperatura o metalli refrattari: Avrai bisogno di un forno specializzato, come un forno a induzione, capace di raggiungere temperature estreme come 1800°C.

- Se il tuo obiettivo principale sono i trattamenti comuni di acciaio e alluminio: Il fattore critico non è la temperatura massima assoluta, ma la capacità del forno di controllare e mantenere con precisione le temperature nell'intervallo da 200°C a 1100°C.

- Se il tuo obiettivo principale è la coerenza e la qualità del processo: Dai priorità a un forno con eccellente regolazione e uniformità della temperatura per garantire che ogni parte aderisca al profilo termico esatto richiesto.

In definitiva, la temperatura giusta è quella richiesta dal processo metallurgico specifico che devi eseguire.

Tabella riassuntiva:

| Processo | Intervallo di temperatura tipico | Obiettivo chiave |

|---|---|---|

| Indurimento | Sopra la temperatura critica (es. 750-900°C per l'acciaio) | Aumentare durezza e resistenza |

| Tempra | Temperatura inferiore (es. 150-650°C) | Ridurre la fragilità, aumentare la tenacità |

| Ricottura | Specifico per il materiale (es. 650-800°C per l'acciaio) | Ammorbidire, migliorare la duttilità, alleviare le tensioni |

| Normalizzazione | Simile alla ricottura | Raffinare la struttura granulare per l'uniformità |

Ottieni trasformazioni metallurgiche precise con KINTEK

La scelta della giusta temperatura del forno è fondamentale per ottenere le esatte proprietà del materiale di cui hai bisogno. KINTEK è specializzata nella fornitura di apparecchiature da laboratorio e materiali di consumo affidabili progettati per un controllo preciso della temperatura e uniformità, garantendo che i tuoi processi di trattamento termico — dall'indurimento dell'acciaio alla ricottura dell'alluminio — abbiano successo in modo costante.

La nostra esperienza ti aiuta a evitare i rischi di surriscaldamento, sottoriscaldamento e risultati incoerenti, facendoti risparmiare tempo, risorse e garantendo i risultati di massima qualità per il tuo laboratorio.

Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di trattamento termico e trovare la soluzione forno perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia