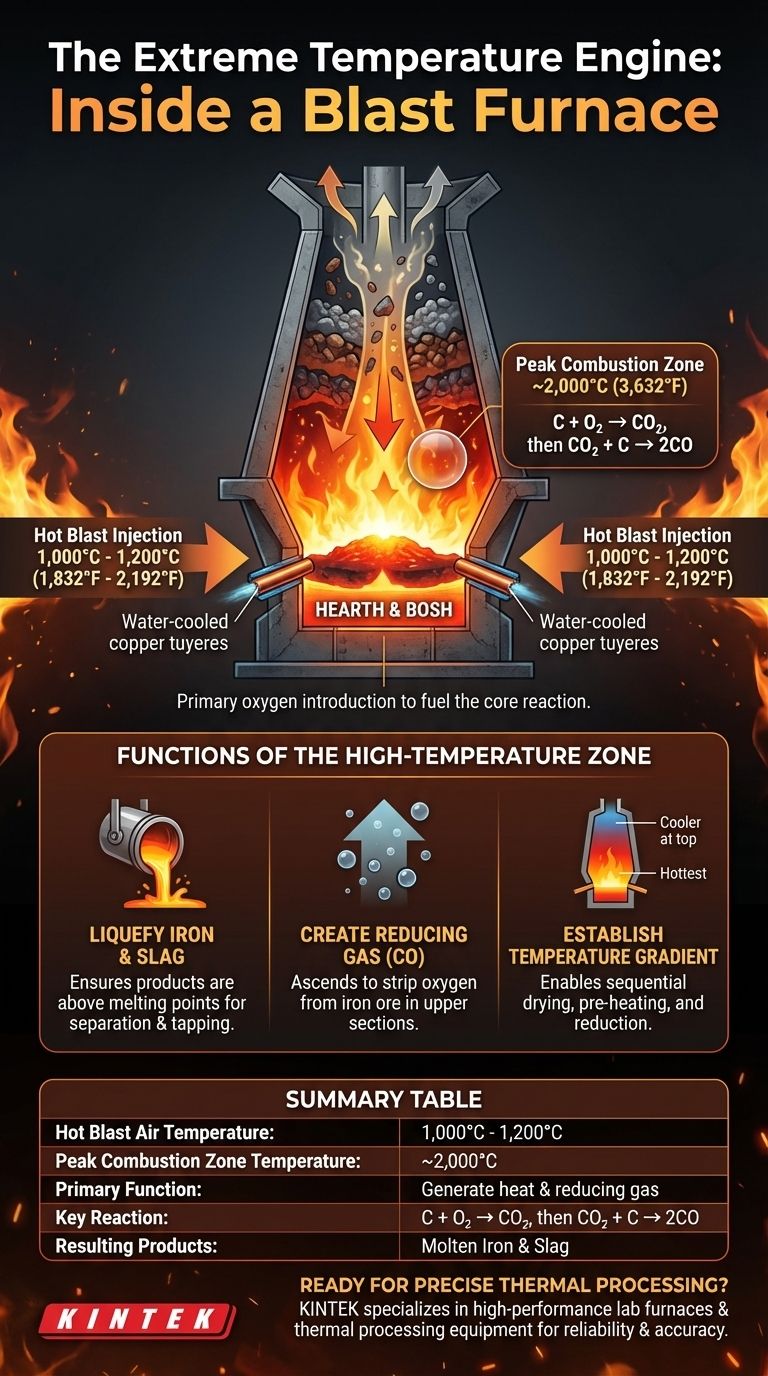

Alla base di un altoforno, la temperatura dell'aria calda iniettata è tra 1.000°C e 1.200°C (1.832°F a 2.192°F). Questa iniezione di aria surriscaldata avvia una serie di reazioni chimiche con coke e carbone che possono portare la temperatura localizzata in questa zona di combustione ancora più in alto, spesso avvicinandosi ai 2.000°C (3.632°F).

La temperatura estrema alla base del forno non serve solo a fondere i materiali. Il suo scopo principale è avviare la combustione che crea sia il calore intenso sia i cruciali gas riducenti necessari per trasformare il minerale di ferro in ferro liquido in tutto il forno.

La funzione della zona ad alta temperatura

La sezione inferiore di un altoforno, nota come crogiolo o ventre, è la sala macchine dell'intero processo di produzione del ferro. La temperatura qui è la più alta nel forno per ragioni molto specifiche.

L'iniezione di aria calda

L'aria calda, preriscaldata tra 1.000°C e 1.200°C, viene soffiata nel forno attraverso ugelli di rame raffreddati ad acqua chiamati tuyeres. Questa è l'introduzione primaria di ossigeno per alimentare la reazione centrale.

La reazione di combustione primaria

Questo getto di ossigeno caldo reagisce immediatamente con il coke (un combustibile ad alto contenuto di carbonio) e qualsiasi carbone polverizzato che è stato aggiunto. Questa reazione di combustione (C + O₂) è intensamente esotermica, rilasciando un'enorme quantità di energia e calore.

Creazione dell'agente riducente

Il calore intenso della combustione iniziale innesca istantaneamente una seconda reazione. L'anidride carbonica (CO₂) prodotta reagisce con altro coke caldo per formare monossido di carbonio (CO), come descritto dall'equazione CO₂ + C → 2CO. Questo monossido di carbonio è il gas riducente critico che sale attraverso il forno.

Perché questa temperatura estrema è necessaria

Il calore generato alla base svolge molteplici funzioni critiche che consentono l'intera operazione. È la base su cui si fondano la chimica e la fisica del resto del forno.

Per liquefare il ferro e la scoria

La temperatura deve essere sufficientemente alta da garantire che i prodotti finali—il ferro fuso e le impurità liquide note come scoria—siano ben al di sopra dei loro punti di fusione. Ciò consente loro di gocciolare attraverso il letto di coke e raccogliersi in strati separati nel crogiolo, pronti per la spillatura.

Per guidare il processo chimico

La colonna di gas caldo di monossido di carbonio che sale dal basso è ciò che sottrae gli atomi di ossigeno dal minerale di ferro (ossidi di ferro) nelle sezioni superiori del forno. Senza il calore intenso alla base per creare questo gas, la riduzione del minerale di ferro in ferro semplicemente non può avvenire.

Per stabilire un gradiente di temperatura

Il forno opera con un gradiente di temperatura, essendo più caldo alla base e progressivamente più freddo verso l'alto. Questo gradiente consente ai materiali grezzi che scendono dall'alto di essere essiccati, preriscaldati e ridotti chimicamente in modo controllato e sequenziale prima di raggiungere finalmente la zona di fusione.

Fare la scelta giusta per il tuo obiettivo

Comprendere la funzione di questo calore è più importante che memorizzare un singolo numero. La temperatura alla base è il punto di partenza per tutto ciò che accade sopra di essa.

- Se il tuo obiettivo principale è la fonte di energia: La base del forno è la zona di combustione primaria dove coke e aria calda reagiscono, generando l'energia termica per l'intero processo.

- Se il tuo obiettivo principale è la chimica: Questa zona ad alta temperatura è dove viene creato il cruciale gas riducente (monossido di carbonio), che poi sale per convertire il minerale di ferro in ferro.

- Se il tuo obiettivo principale è il processo fisico: Il calore intenso assicura che sia il ferro finale che la scoria di scarto diventino completamente liquidi, consentendo la loro efficace separazione e rimozione.

In definitiva, considerare l'altoforno non come un semplice forno ma come un reattore chimico dinamico a controcorrente è la chiave per comprenderne il funzionamento.

Tabella riassuntiva:

| Parametro | Valore |

|---|---|

| Temperatura dell'aria calda soffiata | 1.000°C - 1.200°C (1.832°F - 2.192°F) |

| Temperatura di picco della zona di combustione | ~2.000°C (3.632°F) |

| Funzione principale | Generare calore e gas riducente (CO) |

| Reazione chiave | C + O₂ → CO₂, poi CO₂ + C → 2CO |

| Prodotti risultanti | Ghisa fusa e Scoria |

Pronto a ottenere una lavorazione termica precisa nelle tue operazioni? KINTEK è specializzata in forni da laboratorio ad alte prestazioni e apparecchiature per la lavorazione termica progettate per affidabilità e precisione. Che il tuo lavoro riguardi test sui materiali, metallurgia o sintesi chimica, le nostre soluzioni offrono gli ambienti ad alta temperatura controllati di cui hai bisogno. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare i requisiti specifici di riscaldamento e lavorazione del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- A cosa serve un forno a tubi? Ottenere una lavorazione termica precisa e controllata

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Quali sono i vantaggi di un forno a tubo? Ottenere un controllo superiore della temperatura e dell'atmosfera