In sostanza, la deposizione a sputtering è un processo di rivestimento fisico simile alla sabbiatura su scala atomica. Utilizza ioni ad alta energia per staccare singoli atomi da un materiale sorgente, che poi viaggiano attraverso il vuoto e si depositano su una superficie separata, costruendo un film ultra-sottile e altamente controllato strato dopo strato. Questo metodo appartiene a una categoria più ampia di tecniche note come Deposizione Fisica da Vapore (PVD).

Per creare film sottili di alta qualità da praticamente qualsiasi materiale, gli ingegneri necessitano di un processo che non si basi sulla fusione o su reazioni chimiche. La deposizione a sputtering risolve questo problema utilizzando il bombardamento ionico energetico per espellere fisicamente gli atomi da una sorgente, offrendo un controllo e una versatilità senza pari per depositare leghe complesse, ceramiche e metalli ad alto punto di fusione.

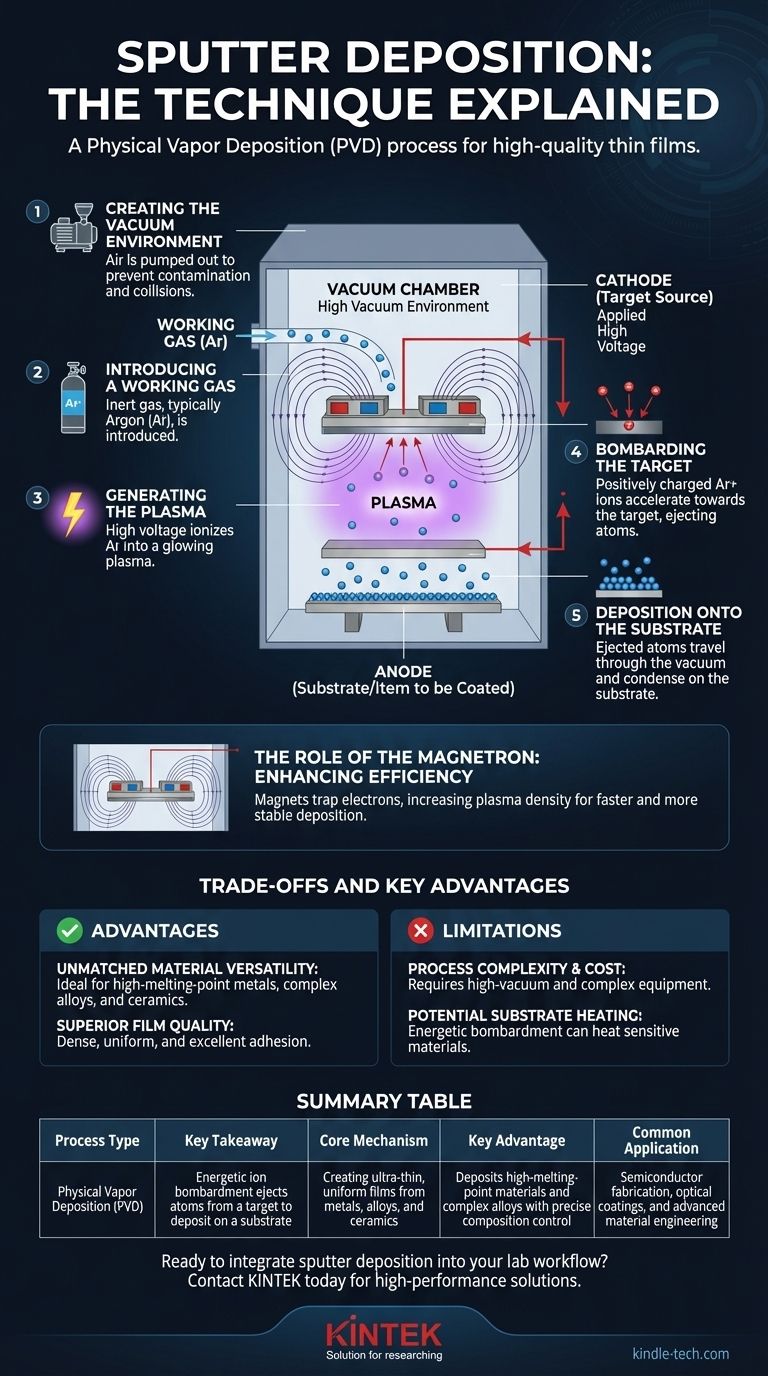

Il Meccanismo Fondamentale: Dal Plasma al Film

Lo sputtering è un processo passo-passo che si svolge interamente all'interno di una camera a vuoto sigillata. Ogni passaggio è fondamentale per produrre un film sottile uniforme e di alta qualità.

Passaggio 1: Creazione dell'Ambiente Sotto Vuoto

L'intero processo inizia pompando tutta l'aria fuori da una camera per creare un alto vuoto. Questo è cruciale per impedire agli atomi spruzzati di collidere con le molecole d'aria e per evitare di contaminare il film finale.

Passaggio 2: Introduzione di un Gas di Lavoro

Una volta stabilito il vuoto, una piccola quantità, precisamente controllata, di un gas inerte — più comunemente Argon (Ar) — viene introdotta nella camera. Questo gas diventerà la sorgente delle particelle di "sabbiatura".

Passaggio 3: Generazione del Plasma

Viene applicata un'alta tensione tra due elettrodi all'interno della camera: un catodo caricato negativamente (che contiene il materiale sorgente, o "bersaglio") e un anodo messo a terra (che contiene l'oggetto da rivestire, o "substrato"). Questa tensione accende il gas argon, strappando elettroni dagli atomi di argon e creando un gas ionizzato incandescente noto come plasma.

Passaggio 4: Bombardamento del Bersaglio

Gli ioni argon caricati positivamente all'interno del plasma sono fortemente attratti dal bersaglio caricato negativamente. Accelerano verso il bersaglio e colpiscono la sua superficie con una significativa energia cinetica.

Questo impatto ad alta energia disloca fisicamente, o "sputtera," atomi dal materiale del bersaglio, espellendoli nell'ambiente sotto vuoto.

Passaggio 5: Deposizione sul Substrato

Gli atomi liberati dal bersaglio viaggiano attraverso la camera a vuoto fino a colpire il substrato. Al loro arrivo, si condensano e si legano alla superficie, costruendo gradualmente un film sottile del materiale del bersaglio.

Il Ruolo del Magnetron: Migliorare l'Efficienza

I moderni sistemi di sputtering utilizzano quasi sempre magneti per migliorare il processo, una tecnica nota come sputtering a magnetron.

Perché lo Sputtering Base Non è Sufficiente

In un sistema semplice, il plasma non è molto denso e il processo di creazione degli ioni è inefficiente. Ciò porta a tassi di deposizione lenti e può causare un eccessivo riscaldamento del substrato.

Intrappolare gli Elettroni con i Magneti

Per risolvere questo problema, potenti magneti vengono posizionati dietro il bersaglio. Il campo magnetico intrappola gli elettroni liberi dal plasma in un percorso stretto e a spirale direttamente di fronte alla superficie del bersaglio.

Il Risultato: Un Plasma Più Denso e una Deposizione Più Rapida

Questi elettroni intrappolati spiraleggiano attorno alle linee del campo magnetico, aumentando drasticamente le loro probabilità di collisione e ionizzazione con gli atomi di argon neutri. Questo crea un plasma molto più denso e localizzato, che genera più ioni per bombardare il bersaglio. Il risultato è un tasso di deposizione significativamente più veloce e stabile.

Comprendere i Compromessi e i Vantaggi Chiave

Lo sputtering è una tecnica potente, ma è essenziale comprenderne i punti di forza e i limiti specifici rispetto ad altri metodi di deposizione.

Vantaggio: Versatilità dei Materiali Ineguagliabile

Poiché lo sputtering è un processo fisico, non chimico o termico, può essere utilizzato per depositare quasi tutti i materiali. È particolarmente efficace per materiali con punti di fusione estremamente elevati (metalli refrattari) e per la creazione di film da leghe complesse la cui composizione deve essere mantenuta con precisione.

Vantaggio: Qualità del Film Superiore

Gli atomi spruzzati arrivano al substrato con considerevole energia. Ciò si traduce in film che sono tipicamente molto densi, uniformi e hanno un'eccellente adesione alla superficie del substrato.

Limitazione: Complessità e Costo del Processo

I sistemi di sputtering richiedono apparecchiature per alto vuoto, alimentatori ad alta tensione e spesso complessi assemblaggi di magnetron. Ciò rende l'attrezzatura più costosa e complessa rispetto ad alcune alternative, come la semplice evaporazione termica.

Limitazione: Potenziale di Riscaldamento del Substrato

Il bombardamento costante di particelle energetiche (ioni, elettroni e atomi spruzzati) può trasferire una quantità significativa di energia al substrato, causandone il riscaldamento. Questo può essere un problema quando si rivestono materiali sensibili alla temperatura come le plastiche.

Fare la Scelta Giusta per il Tuo Obiettivo

La deposizione a sputtering non è una soluzione universale. Il tuo obiettivo specifico determina se è il processo giusto per la tua applicazione.

- Se il tuo obiettivo principale è depositare leghe complesse o metalli refrattari: Lo sputtering è la scelta superiore perché bypassa le limitazioni del punto di fusione e preserva la composizione originale del materiale.

- Se il tuo obiettivo principale è ottenere un film denso, uniforme e ben aderente: La natura energetica degli atomi spruzzati fornisce un'eccellente qualità del film che è difficile da ottenere con altri metodi.

- Se il tuo obiettivo principale è il rivestimento rapido di materiali semplici a basso punto di fusione: Potresti considerare l'evaporazione termica come un'alternativa più veloce e potenzialmente meno costosa, sebbene lo sputtering offra un maggiore controllo.

Comprendendone i principi, puoi sfruttare la deposizione a sputtering come strumento fondamentale per l'ingegneria dei materiali avanzati e la fabbricazione di semiconduttori.

Tabella Riepilogativa:

| Aspetto | Punto Chiave |

|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) |

| Meccanismo Fondamentale | Il bombardamento ionico energetico espelle atomi da un bersaglio per depositarli su un substrato |

| Uso Primario | Creazione di film ultra-sottili e uniformi da metalli, leghe e ceramiche |

| Vantaggio Chiave | Deposita materiali ad alto punto di fusione e leghe complesse con un controllo preciso della composizione |

| Applicazione Comune | Fabbricazione di semiconduttori, rivestimenti ottici e ingegneria dei materiali avanzati |

Pronto a integrare la deposizione a sputtering nel tuo flusso di lavoro di laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, inclusi sistemi di sputtering avanzati progettati per precisione e affidabilità. Che tu stia lavorando con leghe complesse, ceramiche o substrati sensibili alla temperatura, le nostre soluzioni garantiscono una qualità del film superiore e un controllo del processo. Contattaci oggi per discutere le tue specifiche esigenze di rivestimento e scoprire come KINTEK può migliorare la tua ricerca o le tue capacità di produzione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Qual è la differenza tra PECVD e sputtering? Scegli il metodo giusto per la deposizione di film sottili

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è l'apparecchiatura PECVD (Plasma Enhanced Chemical Vapor Deposition)? Una guida alla deposizione di film sottili a bassa temperatura

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura