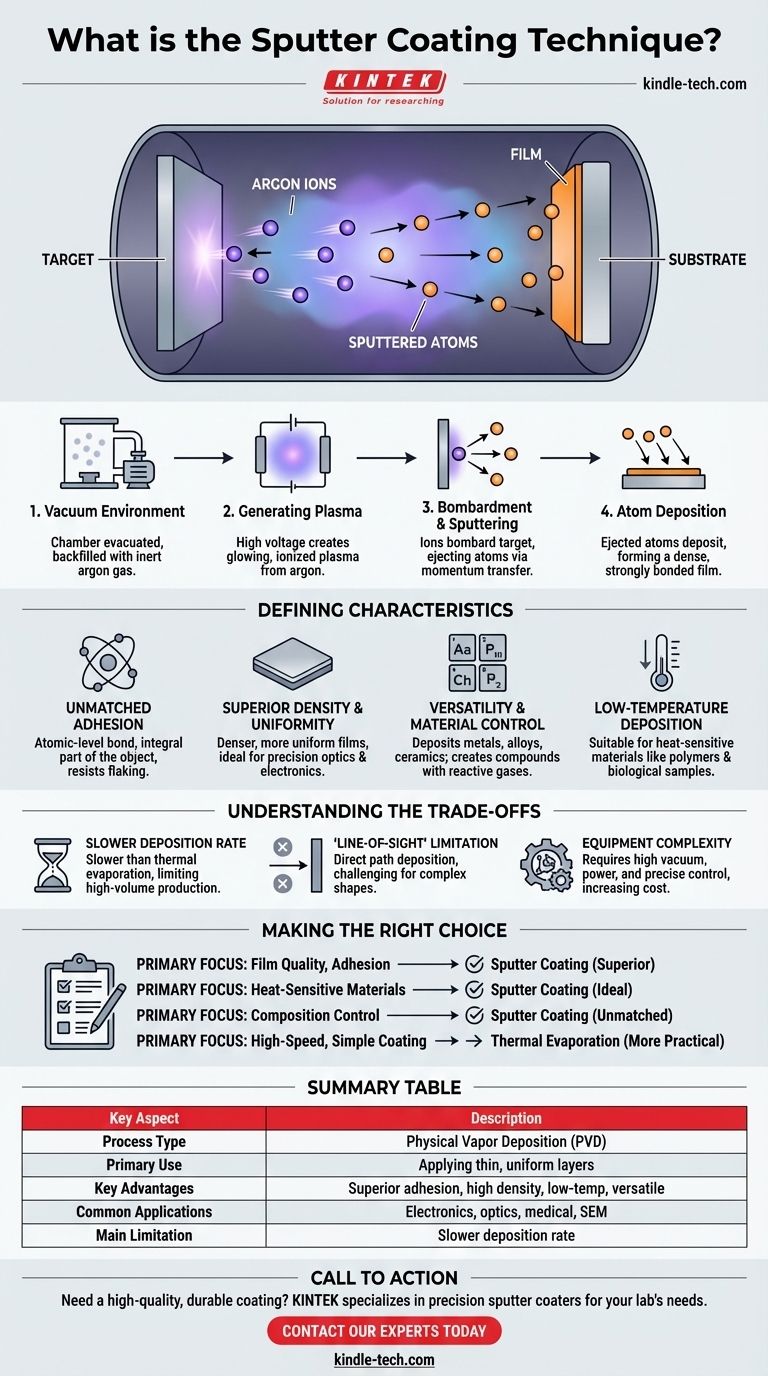

Nella sua essenza, il rivestimento a sputtering è una tecnica di deposizione fisica da fase vapore (PVD) utilizzata per applicare uno strato eccezionalmente sottile e uniforme di materiale su una superficie. Funziona creando un plasma sottovuoto e utilizzando gli ioni di quel plasma per bombardare un materiale sorgente, noto come "target". Questa collisione espelle atomi dal target, che poi viaggiano e si depositano sull'oggetto da rivestire, formando un film durevole e di alta qualità atomo per atomo.

Il rivestimento a sputtering non è semplicemente un metodo per applicare uno strato; è un processo di bombardamento a livello atomico. Questo trasferimento di momento integra il materiale di rivestimento nella superficie del substrato, ottenendo film con adesione, densità e uniformità superiori rispetto a molte altre tecniche di rivestimento.

Come funziona lo sputtering: dal plasma al film

Comprendere il processo di rivestimento a sputtering richiede quattro fasi distinte che avvengono all'interno di una camera sottovuoto controllata.

L'ambiente sottovuoto

Innanzitutto, l'oggetto da rivestire (il substrato) e il materiale da depositare (il target) vengono collocati in una camera sottovuoto. Tutta l'aria viene pompata via, creando un quasi-vuoto.

Successivamente, la camera viene riempita con una piccola quantità controllata di un gas inerte, più comunemente argon.

Generazione del plasma

Viene applicata un'alta tensione tra il target e le pareti della camera. Questa energia elettrica strappa elettroni dagli atomi di argon, creando un plasma, un gas ionizzato e incandescente composto da ioni argon positivi ed elettroni liberi.

Il processo di bombardamento

Al target viene assegnata una carica negativa, il che fa sì che gli ioni argon caricati positivamente presenti nel plasma accelerino e bombardino la sua superficie con forza significativa.

Questa collisione energetica è un processo di trasferimento di momento. L'impatto degli ioni argon espelle fisicamente, o "spazza via" (sputters), singoli atomi dal materiale target.

Deposizione sul substrato

Gli atomi sparati viaggiano attraverso la camera sottovuoto e atterrano sul substrato. Poiché questi atomi vengono espulsi con alta energia, si inseriscono nella superficie del substrato, formando un legame incredibilmente forte.

Nel tempo, questi atomi depositati si accumulano per formare un film sottile, denso e altamente uniforme su tutto il substrato.

Le caratteristiche distintive di un film sputterato

Lo sputtering viene scelto per i suoi vantaggi unici, che si traducono in film con proprietà difficili da ottenere con altri metodi.

Adesione ineguagliabile

Poiché le particelle sparate vengono spinte nel substrato con alta energia, il legame si forma a livello atomico. Il rivestimento diventa una parte integrante dell'oggetto piuttosto che un semplice strato superficiale, offrendo una durata eccezionale e resistenza al distacco.

Densità e uniformità superiori

Il processo crea film molto più densi e uniformi di quelli ottenuti con altri metodi come l'evaporazione sotto vuoto. Ciò consente la creazione di film estremamente sottili e continui, a volte spessi meno di 10 nanometri, rendendolo ideale per applicazioni di precisione in elettronica e ottica.

Versatilità e controllo del materiale

Lo sputtering può depositare una vasta gamma di materiali, inclusi metalli puri, leghe e persino ceramiche isolanti. Introducendo gas reattivi come ossigeno o azoto nella camera, è anche possibile creare film composti, come ossidi e nitruri.

Deposizione a bassa temperatura

Il processo in sé non riscalda significativamente il substrato. Ciò rende il rivestimento a sputtering uno dei metodi migliori per rivestire materiali termosensibili come plastiche, polimeri e delicati campioni biologici per l'analisi al microscopio elettronico a scansione (SEM).

Comprendere i compromessi

Nessuna tecnica è perfetta. Per utilizzare efficacemente il rivestimento a sputtering, è necessario essere consapevoli dei suoi limiti intrinseci.

Velocità di deposizione rispetto ad altri metodi

Lo sputtering è generalmente un processo più lento rispetto all'evaporazione termica. Il bombardamento atomo per atomo è altamente controllato ma richiede più tempo per costruire un film spesso, il che può essere un fattore limitante nella produzione ad alto volume.

Il limite della "linea di mira"

Nella sua forma base, lo sputtering è un processo a linea di mira. Gli atomi sparati viaggiano in una linea relativamente retta dal target al substrato. Rivestire forme altamente complesse con sottosquadri profondi o superfici interne può essere difficile senza una sofisticata rotazione e manipolazione del substrato.

Complessità dell'attrezzatura e del processo

I sistemi di rivestimento a sputtering richiedono un investimento significativo. La necessità di un ambiente ad alto vuoto, alimentatori ad alta tensione e un controllo preciso dei gas rende l'attrezzatura e il funzionamento più complessi e costosi rispetto a metodi di rivestimento più semplici.

Fare la scelta giusta per il tuo obiettivo

La scelta di una tecnologia di rivestimento dipende interamente dai requisiti specifici di qualità del film, compatibilità dei materiali ed efficienza di produzione.

- Se la tua priorità principale è la qualità e l'adesione del film: Il rivestimento a sputtering è superiore per creare film densi, durevoli e fortemente legati per applicazioni critiche in elettronica, ottica o dispositivi medici.

- Se la tua priorità principale è rivestire materiali termosensibili: La natura a bassa temperatura dello sputtering lo rende la scelta ideale per polimeri, plastiche o campioni biologici che verrebbero danneggiati da altri metodi.

- Se la tua priorità principale è il controllo della composizione: Lo sputtering offre una precisione senza pari nella deposizione di leghe complesse o nella creazione di film composti miscelando gas, il che è vitale per la ricerca sui materiali avanzati.

- Se la tua priorità principale è il rivestimento ad alta velocità e semplice: Per applicazioni meno impegnative in cui la qualità finale del film non è critica, la maggiore velocità e il costo inferiore dell'evaporazione termica possono essere una scelta più pratica.

In definitiva, scegliere il rivestimento a sputtering è una decisione che privilegia la precisione, la qualità e l'adesione rispetto alla semplice velocità di deposizione.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Tipo di processo | Deposizione fisica da fase vapore (PVD) |

| Uso principale | Applicazione di strati sottili e uniformi di materiale su un substrato |

| Vantaggi principali | Adesione superiore, elevata densità del film, deposizione a bassa temperatura, versatilità dei materiali |

| Applicazioni comuni | Elettronica, ottica, dispositivi medici, preparazione di campioni SEM |

| Limitazione principale | Velocità di deposizione più lenta rispetto a metodi come l'evaporazione termica |

Hai bisogno di un rivestimento durevole e di alta qualità per i materiali del tuo laboratorio?

KINTEK è specializzata nella fornitura di apparecchiature di laboratorio di precisione, inclusi i rivestitori a sputtering, per aiutarti a ottenere film sottili superiori con eccellente adesione e uniformità. Sia che tu stia lavorando con polimeri sensibili, leghe avanzate o che tu richieda un controllo preciso della composizione per la tua ricerca, le nostre soluzioni sono progettate per soddisfare le tue specifiche esigenze di laboratorio.

Contatta oggi stesso i nostri esperti per discutere come la nostra tecnologia di rivestimento a sputtering può migliorare i tuoi risultati!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Fornace per sinterizzazione di porcellana dentale sottovuoto

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è la differenza tra PECVD e sputtering? Scegli il metodo giusto per la deposizione di film sottili

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità