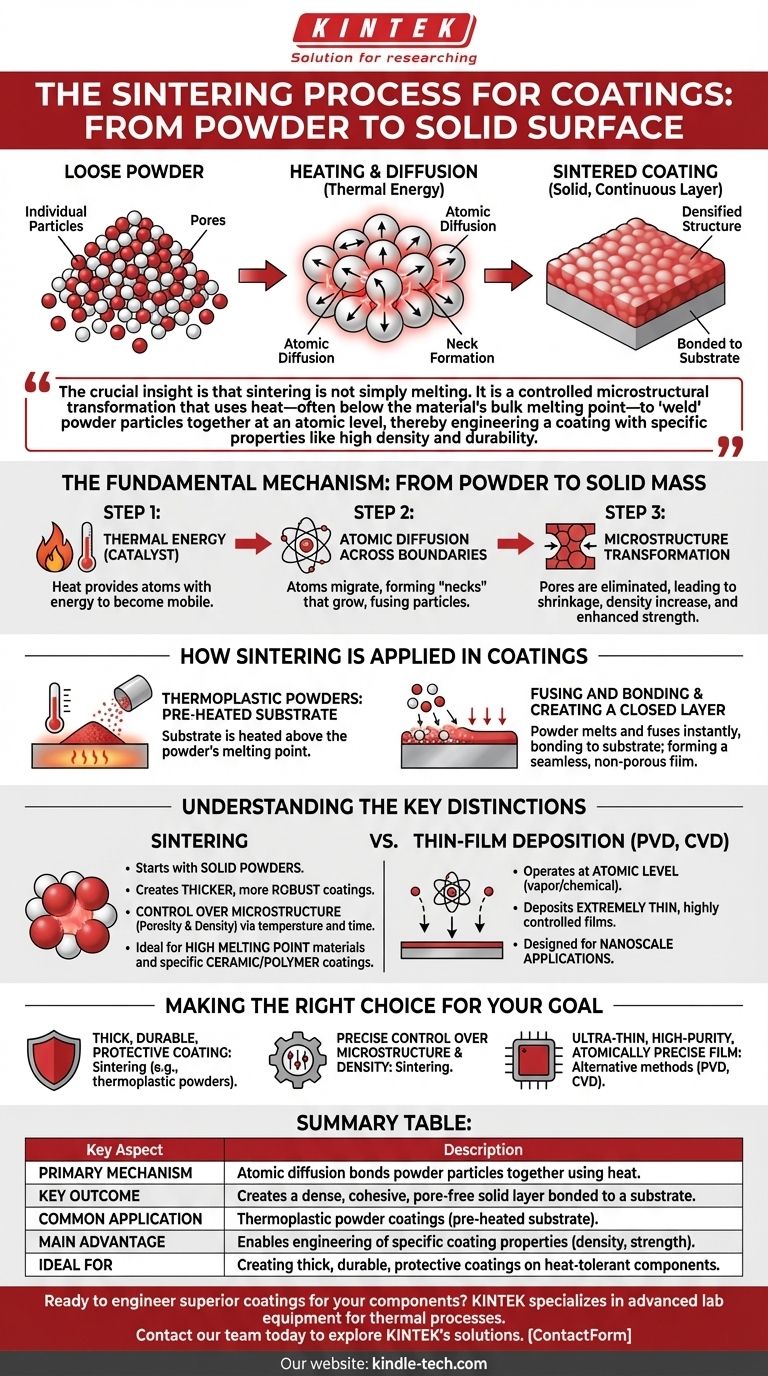

Alla base, il processo di sinterizzazione per i rivestimenti è un trattamento termico che trasforma uno strato di polvere sfusa in una superficie solida, continua e densa. I componenti vengono riscaldati a una temperatura specifica, facendo sì che le singole particelle di polvere si leghino e si fondano tra loro attraverso la diffusione atomica. Questo processo compatta il materiale, elimina i pori tra le particelle e crea uno strato forte e coesivo legato al substrato.

L'intuizione cruciale è che la sinterizzazione non è semplicemente fusione. È una trasformazione microstrutturale controllata che utilizza il calore—spesso al di sotto del punto di fusione del materiale—per "saldare" le particelle di polvere insieme a livello atomico, ingegnerizzando così un rivestimento con proprietà specifiche come alta densità e durabilità.

Il Meccanismo Fondamentale: Dalla Polvere alla Massa Solida

La sinterizzazione è un processo di trasformazione del materiale guidato dall'energia termica. È il metodo con cui una collezione di singoli grani diventa un unico pezzo solido senza essere necessariamente fusa in uno stato liquido.

Il Ruolo dell'Energia Termica

Il calore è il catalizzatore della sinterizzazione. L'applicazione di alte temperature fornisce agli atomi all'interno delle particelle di polvere energia sufficiente per diventare mobili e muoversi attraverso i confini delle particelle adiacenti.

Diffusione Atomica Attraverso i Confini

Questo movimento atomico, noto come diffusione, è il meccanismo centrale della sinterizzazione. Gli atomi migrano nei punti di contatto tra le particelle, formando "colli" che crescono nel tempo. Questi colli avvicinano gradualmente le particelle, fondendole efficacemente in un'unica struttura solida.

La Trasformazione della Microstruttura

Il risultato di questo legame atomico è un profondo cambiamento nella struttura interna del materiale. Gli spazi vuoti, o pori, tra le particelle di polvere originali vengono gradualmente eliminati. Questo processo porta alla contrazione del volume, a un significativo aumento della densità e a una maggiore resistenza del materiale.

Come la Sinterizzazione Viene Applicata nei Rivestimenti

Mentre il principio sottostante della diffusione atomica rimane lo stesso, l'applicazione pratica per i rivestimenti comporta passaggi specifici per creare uno strato fuso sulla superficie di un componente.

Un'Applicazione Comune: Polveri Termoplastiche

Una tecnica ampiamente utilizzata prevede i rivestimenti in polvere termoplastica. In questo metodo, il substrato (il componente da rivestire) viene riscaldato a una temperatura superiore al punto di fusione della polvere.

La Fase di Fusione e Legame

Quando i granuli di polvere termoplastica vengono applicati al componente preriscaldato, toccano la superficie calda, si fondono e si uniscono immediatamente. Questo rapido processo assicura che le particelle si leghino non solo tra loro ma anche al substrato stesso.

Creazione di uno Strato Chiuso e Coesivo

L'obiettivo finale è formare un rivestimento chiuso—uno strato senza soluzione di continuità, non poroso, che sigilla completamente il substrato sottostante. Le particelle sinterizzate non sono più distinte ma si sono fuse in un film uniforme e protettivo.

Comprendere le Distinzioni Chiave

La sinterizzazione è un processo distinto con caratteristiche che la differenziano da altre comuni tecnologie di rivestimento. Comprendere queste differenze è fondamentale per selezionare il metodo giusto per un'applicazione.

Sinterizzazione vs. Deposizione di Film Sottili

La sinterizzazione non deve essere confusa con processi come la Deposizione Fisica da Vapore (PVD) o la Deposizione Chimica da Vapore (CVD).

PVD e CVD operano a livello atomico, vaporizzando un materiale o utilizzando precursori chimici per depositare un film estremamente sottile e altamente controllato su un substrato. La sinterizzazione, al contrario, parte da polveri solide e viene tipicamente utilizzata per creare rivestimenti più spessi e robusti.

Controllo della Porosità e della Densità

I parametri del processo di sinterizzazione—ovvero temperatura e tempo—offrono agli ingegneri un controllo diretto sulla microstruttura finale del rivestimento. La sinterizzazione incompleta può essere utilizzata per creare strutture porose per applicazioni come i filtri, mentre la sinterizzazione completa mira a raggiungere la massima densità per resistenza e protezione.

Idoneità del Materiale

Il processo è particolarmente prezioso per materiali con punti di fusione estremamente elevati, come il tungsteno o il molibdeno, dove fonderli completamente sarebbe impraticabile. È anche un processo fondamentale per la creazione di specifici rivestimenti ceramici e polimerici.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un processo di rivestimento dipende interamente dal risultato desiderato per il prodotto finale. La sinterizzazione offre un insieme unico di capacità per specifiche sfide ingegneristiche.

- Se il tuo obiettivo principale è un rivestimento spesso, durevole e protettivo: La sinterizzazione è un metodo eccellente, specialmente quando si utilizzano polveri termoplastiche su substrati resistenti al calore.

- Se il tuo obiettivo principale è un controllo preciso sulla microstruttura e sulla densità: Il processo di sinterizzazione fornisce leve dirette per ingegnerizzare le proprietà finali del rivestimento, come la sua resistenza e porosità.

- Se il tuo obiettivo principale è un film ultrasottile, ad alta purezza o atomicamente preciso: Dovresti indagare metodi alternativi come PVD o CVD, poiché sono specificamente progettati per queste applicazioni su nanoscala.

In definitiva, comprendere la sinterizzazione ti permette di vederla non solo come un metodo di rivestimento, ma come un potente strumento per costruire le proprietà finali di un materiale partendo dalla polvere.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Meccanismo Primario | La diffusione atomica lega le particelle di polvere insieme usando il calore, spesso al di sotto del punto di fusione. |

| Risultato Chiave | Crea uno strato solido denso, coesivo e spesso privo di pori, legato a un substrato. |

| Applicazione Comune | Rivestimenti in polvere termoplastica, dove un substrato preriscaldato fonde la polvere per la fusione. |

| Vantaggio Principale | Consente l'ingegnerizzazione di proprietà specifiche del rivestimento come densità, resistenza e porosità. |

| Ideale Per | Creare rivestimenti spessi, durevoli e protettivi su componenti resistenti al calore. |

Pronto a ingegnerizzare rivestimenti superiori per i tuoi componenti?

Il processo di sinterizzazione è fondamentale per ottenere superfici durevoli e ad alte prestazioni. In KINTEK, siamo specializzati nelle attrezzature da laboratorio avanzate e nei materiali di consumo necessari per perfezionare i processi termici come la sinterizzazione per le tue esigenze di R&S e produzione.

I nostri esperti possono aiutarti a selezionare gli strumenti giusti per controllare temperatura, tempo e atmosfera per risultati ottimali. Discutiamo le tue specifiche sfide e obiettivi di rivestimento.

Contatta il nostro team oggi stesso per scoprire come le soluzioni KINTEK possono migliorare le tue capacità di rivestimento e la qualità del prodotto.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1200℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è lo scopo principale dell'utilizzo di un agitatore orbitale durante l'adsorbimento di ioni metallici? Ottimizzare le prestazioni del PAF

- Una reazione può avere più tipi di reazione? Comprendere i modelli e i processi

- Quali materiali sono necessari per un FTIR? Guida essenziale alla preparazione del campione e all'ottica

- Quali sono i parametri importanti che influenzano il processo di sputtering? Padroneggiare il controllo della deposizione di film sottili

- Qual è l'applicazione della sinterizzazione al plasma a scintilla? Ottenere materiali densi e ad alte prestazioni in pochi minuti

- Come si deve rimuovere il ghiaccio dai congelatori a temperatura ultra-bassa? Proteggi i tuoi campioni e le tue apparecchiature

- Come funziona la lavorazione a fascio di elettroni? Precisione ineguagliabile per la modifica dei materiali

- Qual è l'uso del sintere nell'altoforno? Ottimizza la produzione di ferro con materie prime ingegnerizzate