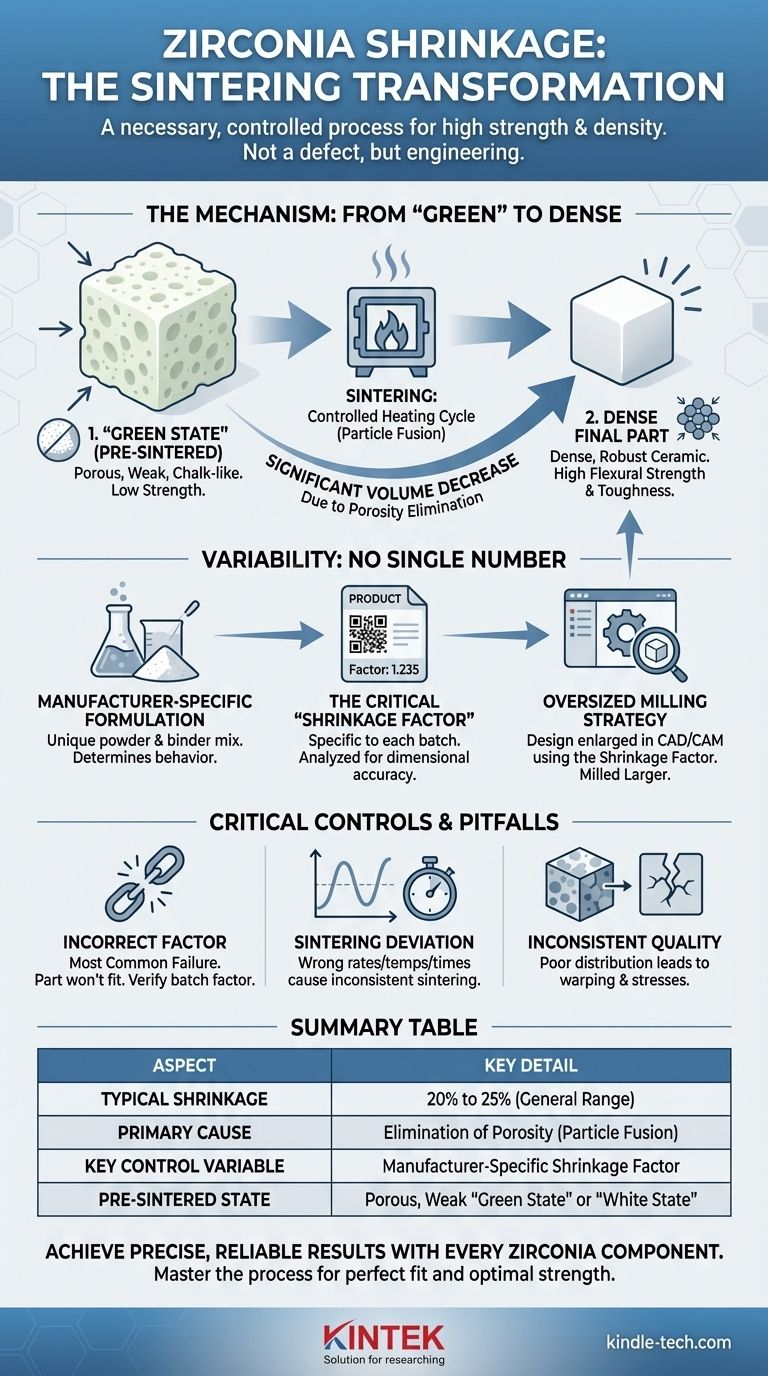

In sintesi, la zirconia subisce un ritiro significativo durante la sinterizzazione, una trasformazione necessaria in cui il materiale viene riscaldato per fondere le sue particelle, ridurre la porosità e raggiungere la sua finale elevata resistenza e densità. Sebbene la percentuale esatta vari, questo ritiro è una parte prevedibile e controllata del processo di produzione.

L'intuizione cruciale è che il ritiro della zirconia non è un difetto, ma una parte fondamentale e ingegnerizzata della sua lavorazione. Questo ritiro viene calcolato e compensato con precisione durante la fase iniziale di fresatura per garantire che il componente finale raggiunga le sue dimensioni e resistenza esatte previste.

Il Meccanismo Dietro il Ritiro della Zirconia

Per comprendere le proprietà finali di un componente in zirconia, devi prima capire perché cambia dimensione in modo così drastico. Il processo inizia con il materiale in uno stato poroso e pre-sinterizzato e termina con una forma finale densa e solida.

Dallo "Stato Verde" a un Pezzo Finale Denso

Prima della sinterizzazione, un pezzo di zirconia fresato esiste nel suo "stato verde" o "stato bianco." A questo stadio, è poroso, simile a un gesso, ed è facile da fresare ma possiede una resistenza molto bassa. È essenzialmente una polvere compressa di particelle di zirconia.

L'obiettivo principale della sinterizzazione è trasformare questa struttura debole e porosa in una ceramica completamente densa e robusta.

Il Ruolo del Calore e della Fusione delle Particelle

Il processo di sinterizzazione comporta un ciclo di riscaldamento attentamente controllato. Man mano che la temperatura aumenta, le singole particelle di zirconia non si fondono, ma iniziano a fondersi insieme nei loro punti di contatto.

Questa diffusione atomica attraverso i bordi delle particelle le avvicina, chiudendo gradualmente gli spazi vuoti tra di esse.

L'Eliminazione della Porosità è la Causa del Ritiro

Il "ritiro significativo" è un risultato diretto dell'eliminazione di questa porosità. Man mano che i numerosi vuoti microscopici tra le particelle di zirconia collassano, il volume complessivo del materiale diminuisce in modo sostanziale.

Questo processo aumenta la densità del materiale, che è direttamente responsabile delle sue eccezionali proprietà meccaniche, come l'elevata resistenza alla flessione e la tenacità alla frattura.

Perché Non Esiste un Singolo Valore di Ritiro

Non troverai un unico valore di ritiro universale per tutta la zirconia. Questa variabilità è intenzionale ed è un fattore chiave per ottenere risultati di alta precisione.

Formulazione Specifica del Produttore

Ogni produttore sviluppa la propria formulazione unica di polvere di zirconia e leganti. La dimensione e la distribuzione specifiche delle particelle di zirconia nel blocco o disco pre-sinterizzato ne determinano il preciso comportamento di ritiro.

In genere, il ritiro della zirconia è nell'intervallo dal 20% al 25%, ma questa è solo una linea guida generale.

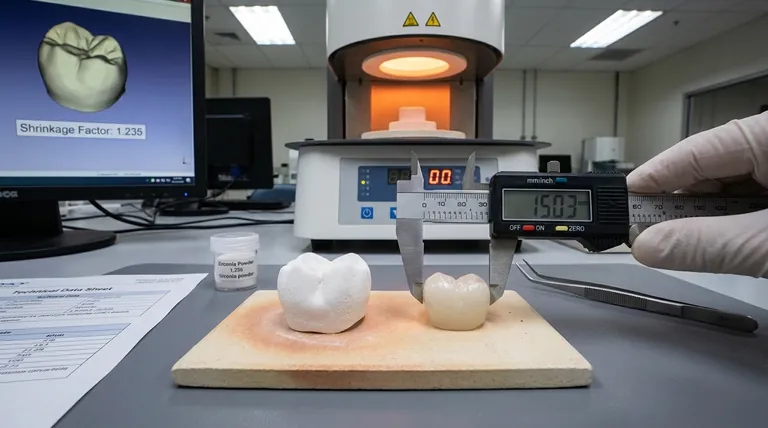

Il Fattore di Ritiro Critico

Per garantire l'accuratezza dimensionale, i produttori analizzano ogni lotto di produzione e stampano un preciso fattore di ritiro sull'etichetta del prodotto o sul codice QR. Questo numero è la chiave per un risultato di successo.

Questo fattore viene inserito nel software CAD/CAM prima che inizi la fresatura.

La Strategia di Fresatura Sovradimensionata

Il software utilizza il fattore di ritiro specifico per ingrandire automaticamente il design del componente. Il pezzo viene intenzionalmente fresato in una dimensione sovradimensionata dal blocco allo stato verde.

Durante la sinterizzazione, questo pezzo sovradimensionato si restringe quindi fino alle dimensioni esatte specificate nel progetto digitale originale, garantendo una vestibilità perfetta.

Comprendere i Compromessi e le Insidie

Controllare il ritiro è fondamentale per il successo. Un fallimento nel gestire questa singola variabile comprometterà l'intero processo.

L'Impatto di un Fattore di Ritiro Errato

L'utilizzo del fattore di ritiro sbagliato è la causa più comune di fallimento. Se la compensazione è imprecisa, una corona dentale o un componente industriale semplicemente non si adatteranno, sprecando tempo e materiali. Verifica sempre il fattore per il disco specifico che stai utilizzando.

Deviazioni nel Ciclo di Sinterizzazione

Sebbene il fattore di ritiro sia primario, il ciclo di sinterizzazione stesso gioca un ruolo. Deviare dalle velocità di riscaldamento raccomandate dal produttore, dalle temperature di picco o dai tempi di mantenimento può portare a una sinterizzazione incompleta o incoerente, influenzando sia le dimensioni finali sia l'integrità meccanica del materiale.

Qualità Incoerente del Materiale

L'utilizzo di blocchi di zirconia di bassa qualità con distribuzione incoerente delle particelle può comportare un ritiro imprevedibile e non uniforme. Ciò può causare deformazioni o stress interni nel pezzo finale, rendendolo incline a un cedimento prematuro.

Fare la Scelta Giusta per il Tuo Obiettivo

Ottenere un ritiro prevedibile significa mantenere uno stretto controllo sul tuo processo dalla progettazione digitale alla sinterizzazione finale.

- Se il tuo obiettivo principale è la vestibilità clinica o ingegneristica: Utilizza sempre il fattore di ritiro fornito dal produttore per il lotto specifico di zirconia che stai fresando.

- Se il tuo obiettivo principale è la resistenza del materiale: Aderisci rigorosamente al protocollo di sinterizzazione convalidato per garantire la completa densificazione e lo sviluppo di proprietà meccaniche ottimali.

- Se il tuo obiettivo principale è l'affidabilità del processo: Calibra regolarmente i tuoi forni di sinterizzazione e implementa un flusso di lavoro che ricontrolli l'inserimento del fattore di ritiro prima di ogni lavoro.

In definitiva, padroneggiare la zirconia richiede di trattare il ritiro non come un problema, ma come la variabile controllabile che sblocca le prestazioni senza pari del materiale.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Intervallo di Ritiro Tipico | Dal 20% al 25% |

| Causa Principale | Eliminazione della porosità durante la fusione delle particelle |

| Variabile di Controllo Chiave | Fattore di ritiro specifico del produttore |

| Stato Pre-Sinterizzato | Stato "verde" o "bianco" poroso e debole |

| Risultato del Ritiro | Elevata densità, resistenza e tenacità alla frattura |

Ottieni risultati precisi e affidabili con ogni componente in zirconia.

Padroneggiare il processo di sinterizzazione è fondamentale per garantire che le tue restaurazioni dentali o i pezzi industriali abbiano una vestibilità perfetta e una resistenza ottimale. KINTEK è specializzata nelle attrezzature da laboratorio e nei materiali di consumo che supportano questa precisione.

La nostra gamma di forni di sinterizzazione e accessori di alta qualità è progettata per cicli di riscaldamento coerenti e controllati. Collabora con noi per migliorare l'affidabilità del tuo flusso di lavoro e le prestazioni dei materiali.

Contatta KINTEK oggi stesso per discutere le esigenze di sinterizzazione del tuo laboratorio e scoprire la soluzione giusta per te.

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione per Materiali Negativi per Forno Sottovuoto in Grafite

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace a muffola da 1200℃ per laboratorio

- Fornace di Grafittizzazione Sottovuoto Orizzontale ad Alta Temperatura di Grafite

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile

- Quali sono alcuni effetti ambientali positivi e negativi dell'uso della biomassa? Uno sguardo equilibrato a una fonte di energia rinnovabile

- Qual è uno svantaggio dell'energia da biomassa? I costi ambientali ed economici nascosti

- Qual è la differenza tra ambienti ossidanti e riducenti? Approfondimenti chiave per le reazioni chimiche

- Quali sono le differenze chiave tra incenerimento e gassificazione? Esplora le Soluzioni per la Gestione dei Rifiuti