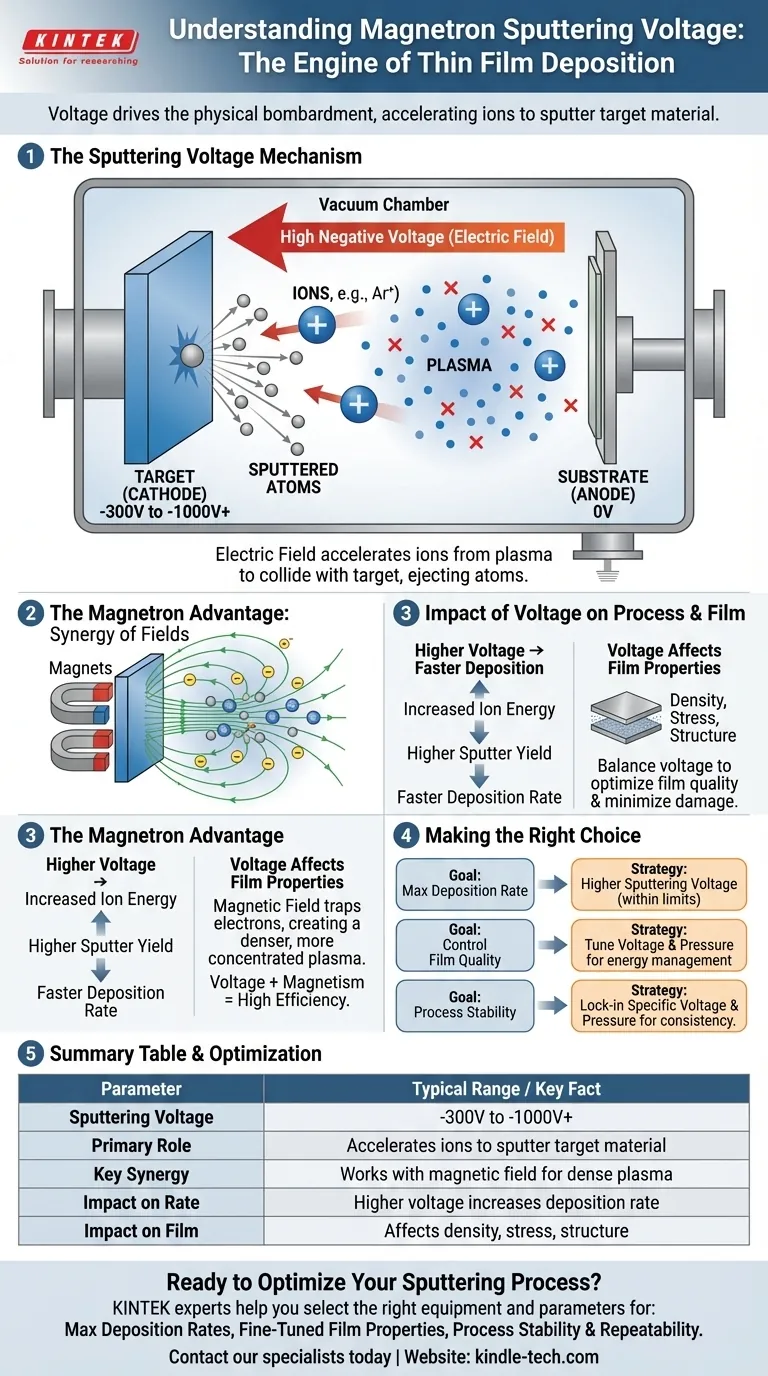

Nello sputtering a magnetron, il processo è guidato da un'alta tensione negativa applicata al materiale bersaglio, tipicamente nell'intervallo da -300 volt a diversi kilovolt (-300V a -1000V+). Questa tensione crea un potente campo elettrico che attira e accelera gli ioni positivi da un plasma generato, facendoli collidere con il bersaglio con forza sufficiente a espellere, o "sputterare", atomi dalla sua superficie.

La tensione di sputtering non è solo un numero statico; è l'acceleratore principale nel processo di deposizione. Il suo ruolo è quello di fornire agli ioni del plasma l'energia cinetica necessaria per dislocare fisicamente il materiale da un bersaglio, un processo reso molto più efficiente da un campo magnetico complementare.

Il Ruolo della Tensione nell'Innescare il Processo di Sputtering

Per comprendere lo sputtering a magnetron, è necessario considerare la tensione come il motore che guida il bombardamento fisico al centro del processo. Senza di essa, non c'è sputtering.

Stabilire il Campo Elettrico

Il materiale bersaglio, da cui verrà realizzato il film, funge da catodo. Quando una tensione negativa elevata viene applicata a questo bersaglio all'interno della camera a vuoto, crea un forte campo elettrico tra il bersaglio e le pareti della camera o il supporto del substrato (che funge da anodo).

Accelerare gli Ioni

Questo campo elettrico è l'elemento cruciale che impartisce la forza. Gli ioni caricati positivamente, tipicamente provenienti da un gas inerte come l'Argon introdotto nella camera, vengono attratti irresistibilmente dal plasma e accelerati direttamente verso la superficie del bersaglio caricata negativamente.

La Collisione e l'Evento di Sputtering

All'impatto, uno ione trasferisce la sua energia cinetica agli atomi sulla superficie del bersaglio. Se l'energia trasferita è maggiore dell'energia di legame superficiale del materiale bersaglio, un atomo del bersaglio viene fisicamente espulso. Questo atomo liberato viaggia quindi attraverso il vuoto e si deposita sul substrato, costruendo il film sottile un atomo alla volta.

Perché la Tensione Non è Tutto: Il Vantaggio del "Magnetron"

Mentre la tensione fornisce la forza per lo sputtering, la parte "magnetron" del nome indica l'innovazione che rende il processo così efficiente: un campo magnetico.

La Funzione del Campo Magnetico

Magneti potenti sono posizionati dietro il bersaglio. Questo campo magnetico è progettato per intrappolare gli elettroni vicino alla superficie del bersaglio, costringendoli a percorrere traiettorie a spirale lunghe invece di permettere loro di sfuggire direttamente all'anodo.

Creare un Plasma Denso

Intrappolando questi elettroni, il campo magnetico aumenta drasticamente la probabilità che collidano e ionizzino gli atomi di gas neutri (ad esempio, l'Argon). Questa azione crea un plasma molto più denso e concentrato direttamente di fronte al bersaglio, dove è più necessario.

La Sinergia dei Campi

Il campo elettrico (dalla tensione) e il campo magnetico lavorano in perfetta sinergia.

- Il campo magnetico agisce come un moltiplicatore, creando in modo efficiente una grande scorta di ioni positivi.

- Il campo elettrico agisce come acceleratore, conferendo a quegli ioni l'alta velocità richiesta per una collisione di sputtering efficace.

Comprendere le Variabili Chiave

La tensione di sputtering è un parametro di controllo critico, ma non esiste isolatamente. La sua regolazione ha conseguenze dirette sul processo di deposizione e sul prodotto finale.

Impatto della Tensione sulla Velocità di Deposizione

Come regola generale, una tensione di sputtering più elevata fa sì che gli ioni colpiscano il bersaglio con maggiore energia. Ciò aumenta la "resa di sputtering"—il numero di atomi del bersaglio espulsi per ione incidente—il che porta direttamente a una velocità di deposizione più rapida.

Impatto sulle Proprietà del Film

Tuttavia, massimizzare semplicemente la tensione per la velocità non è sempre l'obiettivo. L'energia degli atomi sputerati influisce sulle proprietà del film sottile risultante, inclusa la sua densità, lo stress interno e la struttura cristallina. Tensioni molto elevate possono talvolta portare a danni al film o a livelli di stress indesiderati.

La Relazione Pressione-Tensione

Lo sputtering a magnetron opera in un ambiente a bassa pressione (vuoto). La tensione e la pressione della camera sono variabili interdipendenti. È necessaria una certa tensione minima per innescare e sostenere il plasma a una data pressione, una relazione descritta dalla Legge di Paschen.

Fare la Scelta Giusta per il Tuo Obiettivo

Controllare la tensione di sputtering significa bilanciare priorità concorrenti. La tua impostazione di tensione ideale dipende interamente da ciò che vuoi ottenere con il tuo film sottile.

- Se il tuo obiettivo principale è massimizzare la velocità di deposizione: Utilizza una tensione di sputtering più elevata entro i limiti del tuo materiale e dell'alimentatore per aumentare la resa di sputtering.

- Se il tuo obiettivo principale è controllare la qualità del film: Regola attentamente la tensione, spesso partendo da un valore più basso, in combinazione con la pressione del gas per gestire l'energia degli atomi depositati e minimizzare lo stress del film.

- Se il tuo obiettivo principale è la stabilità e la ripetibilità del processo: Blocca una combinazione specifica di tensione e pressione che fornisca un plasma stabile e proprietà del film coerenti tra diverse esecuzioni.

In definitiva, padroneggiare la tensione di sputtering significa comprendere il suo ruolo di acceleratore in un sistema reso efficiente dal magnetismo.

Tabella Riassuntiva:

| Parametro | Intervallo Tipico / Fatto Chiave |

|---|---|

| Tensione di Sputtering | -300 V a -1000 V+ |

| Ruolo Primario | Accelera gli ioni per sputerare il materiale bersaglio |

| Sinergia Chiave | Lavora con un campo magnetico per creare plasma denso |

| Impatto sulla Velocità | Tensione più elevata generalmente aumenta la velocità di deposizione |

| Impatto sul Film | Influenza la densità, lo stress e la struttura del film |

Pronto a Ottimizzare il Tuo Processo di Sputtering?

Comprendere il controllo preciso della tensione di sputtering è fondamentale per ottenere film sottili coerenti e di alta qualità. Gli esperti di KINTEK sono specializzati in attrezzature da laboratorio e materiali di consumo per tutte le tue esigenze di deposizione.

Possiamo aiutarti a selezionare le attrezzature e i parametri giusti per:

- Massimizzare le velocità di deposizione senza compromettere l'integrità del film.

- Regolare finemente le proprietà del film come densità e stress per la tua applicazione specifica.

- Garantire la stabilità e la ripetibilità del processo per risultati affidabili ad ogni esecuzione.

Contatta oggi i nostri specialisti per discutere come le soluzioni di KINTEK possono migliorare le capacità del tuo laboratorio e portare avanti la tua ricerca.

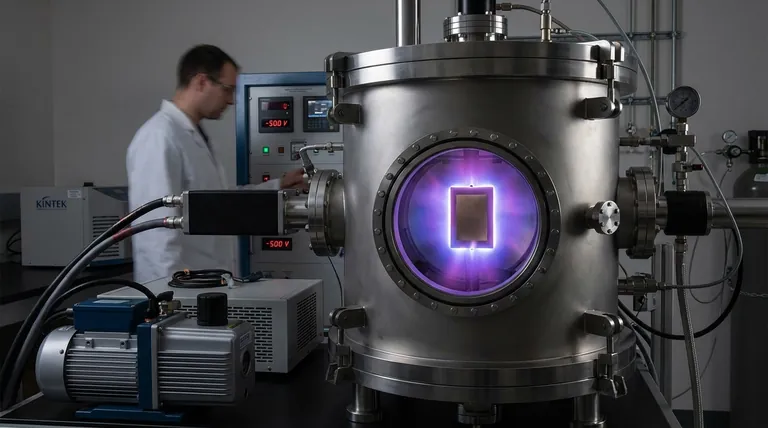

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

Domande frequenti

- Qual è il meccanismo del processo SPS? Un'analisi approfondita della sinterizzazione rapida a bassa temperatura

- L'alluminio può essere sinterizzato? Superare la barriera dell'ossido per parti complesse e leggere

- Quali sono i vantaggi dell'SPS? Ottenere densità e prestazioni superiori dei materiali

- Quali sono le fasi della sinterizzazione a plasma in scintilla (Spark Plasma Sintering)? Ottenere la densificazione rapida a bassa temperatura

- Quali sono i diversi metodi di sinterizzazione? Scegli la tecnica giusta per il tuo materiale e la tua applicazione